Jakie są kluczowe etapy budowy hali produkcyjnej które zapewnią efektywność i jakość?

Jakie są kluczowe etapy budowy hali produkcyjnej które zapewnią efektywność i jakość?

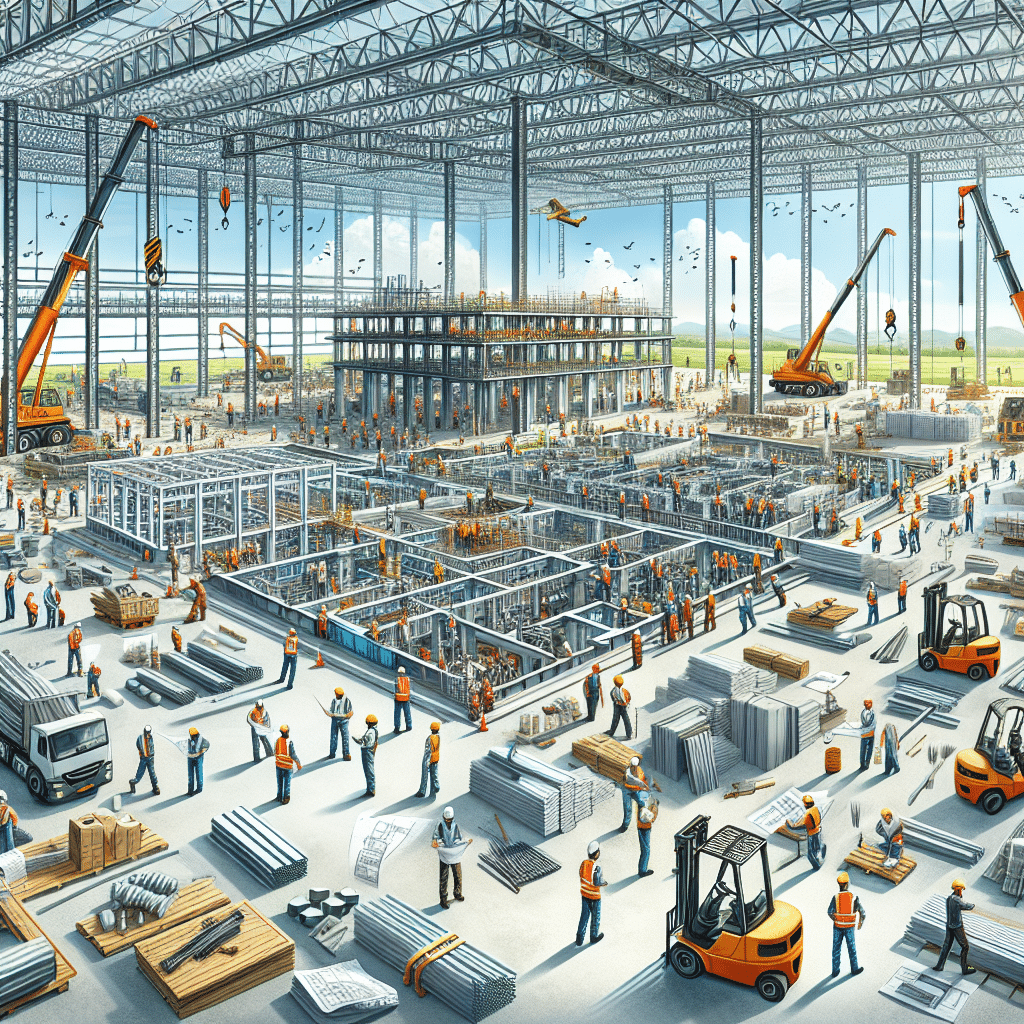

Budowa hali produkcyjnej, która spełni wysokie wymagania w zakresie efektywności i jakości pracy, to proces składający się z kilku precyzyjnie zaplanowanych etapów. Kluczowym punktem wyjścia jest analiza potrzeb zakładu, w tym określenie wymaganej powierzchni, przepustowości i specyfikacji technicznych, takich jak wysokość czy nośność podłogi. Następnie konieczne jest opracowanie projektu architektonicznego oraz technicznego, z uwzględnieniem obowiązujących regulacji prawnych, w tym norm bezpieczeństwa, takich jak PN-EN 1090 dotycząca konstrukcji stalowych. Kolejny krok to wybór właściwego miejsca pod inwestycję – lokalizacja powinna uwzględniać dostępność mediów, dróg dojazdowych oraz możliwość rozbudowy obiektu w przyszłości. Kluczowe znaczenie ma również harmonogram budowy: według raportu McKinsey z 2022 roku, aż 70% projektów budowlanych jest opóźnionych z powodu braku spójnego planu realizacji. Nie mniej ważna jest faza wyboru materiałów i wykonawców, gdzie warto kierować się ich jakością, trwałością oraz zgodnością z certyfikatami, na przykład ISO 9001. Ostatni etap to odbiór techniczny i testy funkcjonalności – np. sprawdzenie systemów HVAC czy oświetlenia w celu zapewnienia optymalnych warunków pracy. Realizacja wszystkich tych etapów w sposób przemyślany i konsekwentny sprawia, że hala produkcyjna staje się zarówno efektywnym, jak i jakościowym miejscem pracy.

Planowanie i projektowanie hali jako pierwszy krok w budowie hali produkcyjnej

Planowanie i projektowanie hali produkcyjnej to kluczowy etap, który decyduje o powodzeniu całej inwestycji, jej efektywności oraz jakości końcowego obiektu. Na początku należy określić cel hali – czy ma służyć produkcji masowej, specjalistycznej, czy może magazynowaniu surowców. Według raportu Polskiej Izby Przemysłowo-Handlowej Budownictwa z 2023 roku, dokładna analiza potrzeb inwestora pozwala zmniejszyć ryzyko przekroczenia budżetu nawet o 30%. W planowaniu trzeba także uwzględnić specyfikacje techniczne, takie jak nośność konstrukcji, parametry termiczne oraz wysokość użytkową hali, które muszą spełniać normy określone w Rozporządzeniu Ministra Infrastruktury z 12 kwietnia 2002 roku. Co więcej, odpowiednie rozplanowanie przestrzeni funkcjonalnej – w tym stref produkcyjnych, pomieszczeń technicznych czy dróg transportu wewnętrznego – może zwiększyć wydajność pracy o 15-20%, jak wskazują dane Europejskiej Agencji Rozwoju Przestrzeni Przemysłowej. Ważnym aspektem jest również zgodność projektu z lokalnymi przepisami prawa budowlanego oraz uwarunkowaniami środowiskowymi, które mogą wpłynąć na wybór materiałów lub instalacji. Eksperci zwracają uwagę, że już na tym etapie warto rozważyć zastosowanie technologii modułowych, ponieważ ich wykorzystanie pozwala skrócić czas budowy nawet o 50%. Dlatego planowanie i projektowanie hali, jako pierwszy krok w budowie hali produkcyjnej, pełni rolę fundamentu, który determinuje sukces całego przedsięwzięcia.

Jak uwzględnić normy i przepisy przy budowie hali produkcyjnej?

Kluczowym elementem budowy hali produkcyjnej jest dostosowanie projektu do obowiązujących norm i przepisów, które mają na celu zapewnienie bezpieczeństwa pracowników oraz spełnienie standardów technicznych i ekologicznych. Zgodnie z polskim prawem budowlanym, każde przedsięwzięcie tego rodzaju musi być zgodne z ustawą z dnia 7 lipca 1994 r. Prawo budowlane (Dz.U. z 2023 r. poz. 682). Już na etapie planowania należy wziąć pod uwagę wymogi zawarte w normach takich jak PN-EN 1090, dotyczącej konstrukcji stalowych, które są często stosowane w budowie hal. Kolejny niezbędny aspekt to spełnienie przepisów ochrony przeciwpożarowej zgodnie z § 207-209 Rozporządzenia Ministra Infrastruktury z 12 kwietnia 2002 r. Miejscowy plan zagospodarowania przestrzennego może dodatkowo wpłynąć na gabaryty hali czy charakter jej użytkowania.

Pamiętaj, że konieczne jest dostosowanie infrastruktury do przepisów BHP i ergonomii, szczególnie jeśli hala będzie wykorzystywana w sektorze produkcyjnym. Na przykład według wytycznych Głównego Inspektoratu Pracy, właściwe oświetlenie stanowisk roboczych wpływa nie tylko na komfort, ale także redukcję wypadków o 14%. Ponadto, hale produkcyjne muszą być dostosowane do przepisów dotyczących emisji hałasu (Dz.U. z 2014 r. poz. 1128) – konieczność instalacji specjalnych paneli akustycznych może być wymogiem już na etapie odbioru budynku. Dostosowanie hali do norm środowiskowych, takich jak ISO 14001, pozwala nie tylko uniknąć kar finansowych, ale także zwiększa konkurencyjność przedsiębiorstwa. Uwzględnienie wszystkich wymogów prawnych oraz konsultacja projektu z rzeczoznawcami ds. ochrony środowiska, przeciwpożarowymi i budowlanymi może znacznie przyspieszyć proces uzyskiwania pozwolenia na budowę, które zgodnie z raportem GUNB z 2022 roku trwa średnio od 30 do 60 dni.

Wybór odpowiednich materiałów w procesie budowy hali produkcyjnej

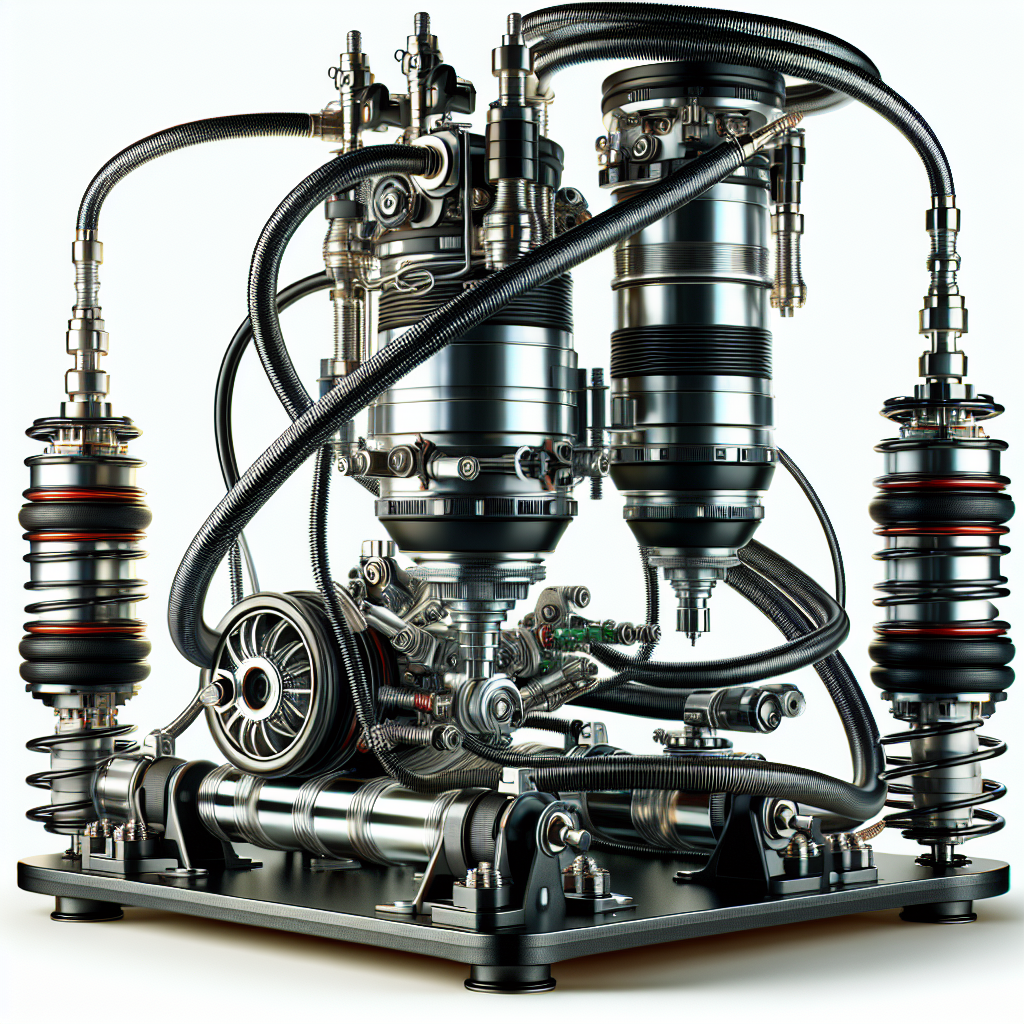

Wybór odpowiednich materiałów w procesie budowy hali produkcyjnej to jeden z kluczowych czynników gwarantujących trwałość, bezpieczeństwo oraz efektywność całej inwestycji. Przy decyzji dotyczącej materiałów konstrukcyjnych warto uwzględnić takie aspekty jak właściwości mechaniczne, odporność na warunki atmosferyczne czy potencjalna energooszczędność. Na przykład stal konstrukcyjna, używana w ponad 75% hal przemysłowych w Europie (według Euroconstruct Report 2022), jest chętnie wybierana ze względu na wytrzymałość oraz elastyczność w projektowaniu. Z drugiej strony, beton prefabrykowany często stosuje się do budowy fundamentów, z uwagi na jego wysoką odporność na obciążenia dynamiczne i trwałość sięgającą kilkudziesięciu lat.

Nie należy także pomijać kwestii izolacji – materiały takie jak poliuretanowe płyty warstwowe pozwalają obniżyć utratę ciepła nawet o 30%, co może znacząco wpłynąć na koszty eksploatacji. Dodatkowo, zastosowanie nowoczesnych rozwiązań, takich jak powłoki antykorozyjne, szczególnie ważne w przypadkach hal narażonych na wilgoć, wydłuża żywotność takich instalacji o minimum 15 lat (dane wg Międzynarodowej Federacji Korozji, NACE, 2021). Oświetlenie również nie powinno zostać pominięte – przeszklone panele poliwęglanowe oferują optymalne przenikanie światła dziennego, co zmniejsza konieczność stosowania sztucznego oświetlenia nawet o 40%. Ostateczny wybór materiałów powinien uwzględniać charakter działalności, warunki lokalizacyjne oraz zgodność z normami budowlanymi, takimi jak Eurokody. Każda decyzja musi być poparta analizą techniczną oraz rekomendacją specjalistów, aby inwestycja spełniła oczekiwania zarówno technologiczne, jak i ekonomiczne.

Jak zarządzać wykonawstwem w trakcie budowy hali produkcyjnej?

Zarządzanie wykonawstwem w trakcie budowy hali produkcyjnej to kluczowy element, który ma wpływ na jakość, efektywność i ostateczny sukces projektu. Najważniejszym etapem jest stworzenie precyzyjnego harmonogramu, który uwzględnia wszystkie fazy budowy, takie jak przygotowanie gruntu, montaż konstrukcji nośnej, instalacje technologiczne i prace wykończeniowe. Według raportu Polskiego Związku Inżynierów Budownictwa z 2023 roku, 70% opóźnień w realizacji inwestycji wynika z niedostatecznej koordynacji prac. Dlatego tak istotne jest ustalenie odpowiedzialności na każdym etapie budowy – od kierownika budowy po podwykonawców. Co więcej, regularny monitoring postępu prac i prowadzenie dokumentacji, zgodnej z przepisami zawartymi w Prawie Budowlanym, minimalizuje ryzyko błędów. Ważny jest także wybór odpowiednich materiałów i technologii – na przykład wykorzystanie prefabrykowanych elementów pozwala na skrócenie czasu budowy nawet o 30%. Dodatkowo, systematyczne przeprowadzanie inspekcji jakości i zgodności z normami, takimi jak PN-EN 1090 dotyczącymi konstrukcji stalowych, pomaga zapobiec problemom już na etapie początkowym. Warto pamiętać, że klucz do sukcesu leży w klarownej komunikacji między wszystkimi zaangażowanymi stronami.

Monitorowanie jakości i efektywności podczas eksploatacji hali produkcyjnej

Skuteczne monitorowanie jakości i efektywności podczas eksploatacji hali produkcyjnej jest kluczowym elementem zapewnienia jej długoterminowej wydajności i bezpieczeństwa. Według raportu Polskiego Instytutu Inżynierii Przemysłowej z 2022 roku, regularne audyty techniczne obejmujące systemy wentylacyjne, oświetlenie oraz mechanizmy transportu wewnętrznego, mogą zwiększyć efektywność zakładu nawet o 15%. Ważne jest również wdrażanie systemów automatycznego nadzoru, takich jak SCADA (Supervisory Control and Data Acquisition), które pozwalają na bieżąco analizować dane produkcyjne i szybko reagować na wszelkie nieprawidłowości. Podczas użytkowania należy uwzględniać standardy certyfikacyjne, takie jak ISO 9001 (zarządzanie jakością) oraz ISO 45001 (zarządzanie bezpieczeństwem), które minimalizują ryzyko awarii i wypadków. Co więcej, systematyczna kontrola stanu materiałów budowlanych, zwłaszcza w konstrukcjach stalowych lub żelbetowych, zapobiega nadmiernemu ich zużyciu oraz potencjalnym uszkodzeniom. Eksperci zwracają uwagę, że wdrożenie zaawansowanych technologii, jak czujniki IoT, umożliwia predykcję usterek dzięki analizie danych w czasie rzeczywistym. Dobrym przykładem jest fabryka w Gliwicach, gdzie zastosowanie takich rozwiązań zmniejszyło liczbę przestojów o 12% w ciągu ostatnich dwóch lat. Aby dodatkowo zwiększyć kontrolę nad procesami, rekomenduje się stosowanie regularnych szkoleń pracowników, zwracając uwagę na nowe procedury oraz zmieniające się przepisy techniczne, takie jak norma PN-EN 1090 dotycząca konstrukcji stalowych. Dzięki tym praktykom użytkownicy hal produkcyjnych mogą znacznie ograniczyć koszty operacyjne i jednocześnie zminimalizować ryzyko nieplanowanych przestojów.

Przyjrzyj się kluczowym etapom budowy hali produkcyjnej, które pomogą Ci zapewnić najwyższą jakość i efektywność procesu produkcyjnego, a więcej informacji znajdziesz, klikając w ten link: https://mix.waw.pl/oferta/hale-produkcyjne/.