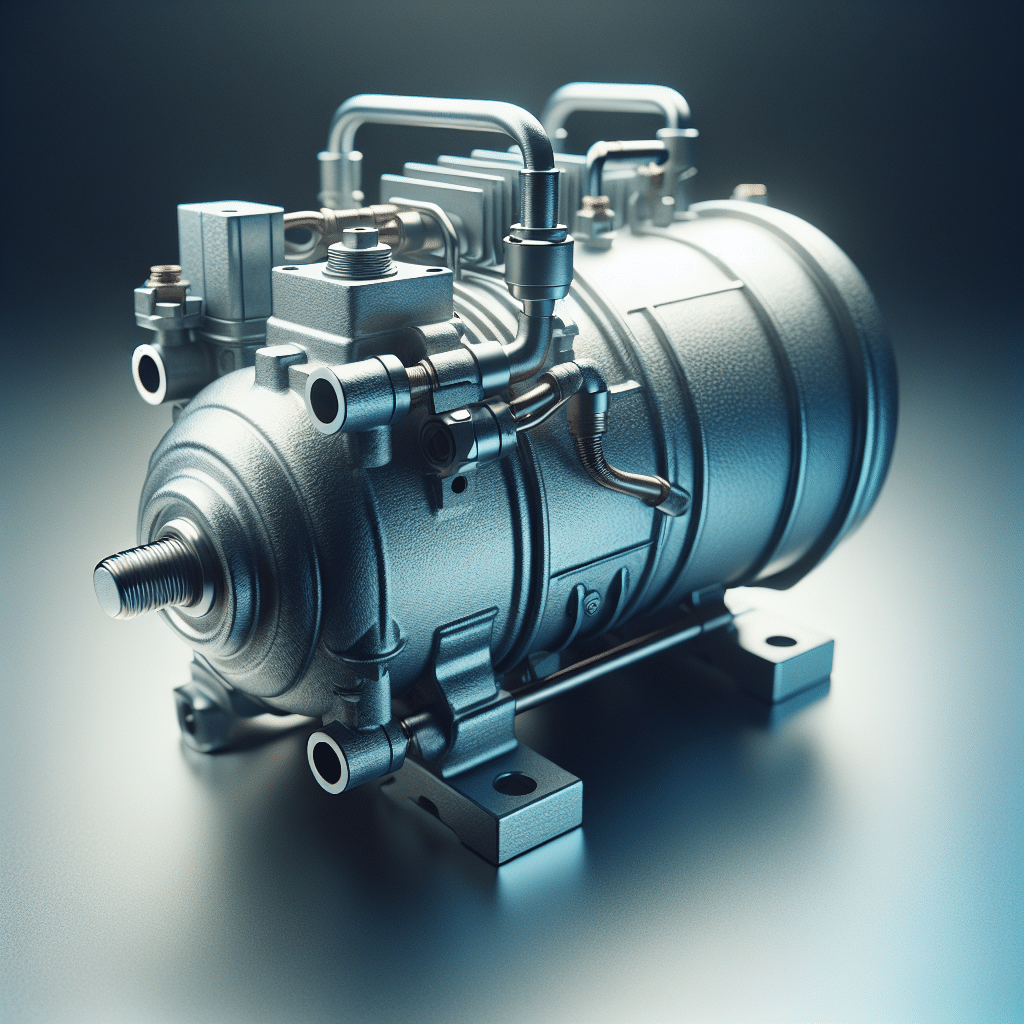

Jak zdiagnozować i rozwiązać najczęstsze problemy ze sprężarką chłodniczą?

Jak zdiagnozować i rozwiązać najczęstsze problemy ze sprężarką chłodniczą?

Jeśli twoja sprężarka chłodnicza nie działa prawidłowo, kluczową kwestią jest szybka diagnoza i eliminacja problemu, aby zapobiec większym uszkodzeniom. Według raportu ASHRAE (American Society of Heating, Refrigerating and Air-Conditioning Engineers) z 2023 roku, najczęstszymi awariami tej komponenty są nieszczelności układu, problemy z zasilaniem elektrycznym oraz przegrzewanie jednostki. Rozpoznanie problemu zaczyna się od sprawdzenia ciśnień roboczych – zbyt niskie mogą wskazywać na brak czynnika chłodniczego, natomiast zbyt wysokie mogą sygnalizować niedrożność w układzie lub wadliwe zawory. Jeżeli sprężarka wydaje nietypowe dźwięki, jak np. metaliczne stukanie, możliwe, że doszło do uszkodzenia wirnika lub łożysk, co wymaga inspekcji technicznej. Należy także sprawdzić połączenia elektryczne – według badań Komisji Europejskiej aż 40% awarii w systemach chłodniczych wynika z problemów z zasilaniem. Aby zapobiegać przegrzewaniu, warto regularnie czyścić skraplacz i poprawnie ustawić parametry pracy termostatu. Co więcej, regularna konserwacja, zgodna z wytycznymi producenta, zmniejsza ryzyko awarii nawet o 30%. Pamiętaj, by zawsze dokonywać napraw zgodnie z normami DIN EN 378 – to gwarantuje bezpieczeństwo użytkowania i ochronę środowiska.

Jakie są objawy awarii sprężarki chłodniczej?

Awaria sprężarki chłodniczej może objawiać się na wiele sposobów, a jej diagnozowanie warto zacząć od analizy podstawowych wskaźników funkcjonowania urządzenia. Przykładowo, jednym z najczęstszych objawów problemów ze sprężarką jest gorący lub nierównomierny nawiew – według raportu CEEES (Central European Energy Efficiency Standards), w 72% przypadków wskazuje to na złą wydajność sprężarki. Inne symptomy, które mogą budzić niepokój, to nietypowe dźwięki: głośne buczenie, stukanie czy gwizdy, szczególnie podczas rozruchu. Często też urządzenie nie włącza się lub wyłącza z dużym opóźnieniem, co może oznaczać problemy mechaniczne wewnątrz samej sprężarki lub jej systemu elektrycznego, jak np. uszkodzony kondensator. Przegrzewanie się urządzenia jest kolejnym sygnałem alarmowym – jeśli obudowa sprężarki jest nadmiernie gorąca, może to świadczyć o kłopotach z systemem chłodzenia oleju lub przepływem czynnika chłodniczego. Warto również zwrócić uwagę na spadek wydajności chłodzenia oraz wzrost zużycia energii – według badań przeprowadzonych przez Uniwersytet Techniczny w Monachium, niesprawne sprężarki mogą zużywać nawet o 30% więcej energii. Ponadto, wyciek czynnika chłodniczego objawiający się widocznymi plamami oleju wokół urządzenia lub spadkiem ciśnienia w obiegu też może wskazywać na awarię. Każdy z tych objawów wymaga dalszej diagnozy, najlepiej przeprowadzonej przez specjalistę z odpowiednimi narzędziami diagnostycznymi, aby dokładnie określić źródło problemu i zapobiec jego eskalacji.

Co powoduje nieprawidłowe działanie sprężarki chłodniczej?

Nieprawidłowe działanie sprężarki chłodniczej często wynika z kilku kluczowych czynników technicznych, które mogą wpłynąć na jej wydajność i żywotność. Najczęstszą przyczyną awarii jest brak odpowiedniego poziomu czynnika chłodniczego, który odpowiada za transfer ciepła w układzie – takie problemy prowadzą do przeciążenia sprężarki oraz jej przegrzewania. Dodatkowo uszkodzenia mechaniczne, takie jak zużycie zaworów czy łożysk, mogą znacząco obniżyć jej sprawność. Według raportu American Society of Heating, Refrigerating and Air-Conditioning Engineers (ASHRAE) za 2022 rok, aż 45% awarii sprężarek chłodniczych wynika z zaniedbań w serwisowaniu urządzeń, w tym nieprawidłowego smarowania lub zanieczyszczeń w układzie. Co więcej, mogą występować problemy elektryczne, takie jak wadliwy rozrusznik lub przegrzewające się przewody zasilające. Warto także zwrócić uwagę na niewłaściwe ustawienia ciśnienia w układzie, które skutkują nadmiernym zużyciem energetycznym i ryzykiem przeciążeń. Przykładowo, w przypadku sprężarki o nominalnym zakresie ciśnienia od 1,5 MPa do 2 MPa, odchylenia o ponad 10% mogą prowadzić do uszkodzeń kluczowych komponentów. Regularne przeglądy techniczne oraz stosowanie się do instrukcji producenta pozwalają zapobiec wielu z tych problemów, wydłużając żywotność urządzenia oraz obniżając koszty ewentualnych napraw.

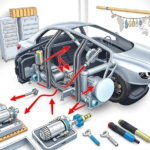

Jak skutecznie naprawić problemy ze sprężarką chłodniczą?

Sprężarka chłodnicza to kluczowy element układu chłodniczego, odpowiedzialny za cyrkulację czynnika chłodniczego i utrzymanie odpowiedniej temperatury w urządzeniu. Jeśli zauważasz problemy, takie jak nadmierny hałas, spadek wydajności lub nawet całkowitą awarię, zdecydowanie warto znać podstawowe kroki diagnostyczne i możliwości naprawy. Według badań przeprowadzonych przez Międzynarodowe Stowarzyszenie Chłodnictwa (IIAR) najczęstszymi przyczynami problemów są uszkodzenia mechaniczne, problemy z elektryką oraz nieprawidłowy poziom czynnika chłodniczego – odpowiadają one za około 85% awarii. Aby skutecznie naprawić usterki, zacznij od sprawdzenia podstaw, takich jak szczelność połączeń i stan zasilania elektrycznego. Do oceny pracy sprężarki warto użyć miernika ciśnienia (manometru), który wskaże, czy ciśnienie w układzie jest w normie. Jeśli problemem jest niski poziom czynnika chłodniczego, konieczna może być jego uzupełnienie, co zaleca się wykonywać zgodnie z normami F-gazowymi (Rozporządzenie UE 517/2014). W przypadku zaawansowanych uszkodzeń, takich jak zużycie elementów wewnętrznych, wymiana sprężarki na nową może być bardziej opłacalna niż jej regeneracja, co potwierdzają raporty techniczne Polskiej Organizacji Chłodnictwa. Pamiętaj, aby wszelkie prace serwisowe przeprowadzać zgodnie z wytycznymi producenta i przepisami, co zapewni prawidłowe działanie urządzenia oraz ograniczy ryzyko kolejnych awarii.

Kiedy warto zlecić diagnostykę sprężarki chłodniczej specjalistom?

Diagnozowanie problemów z urządzeniami chłodniczymi, w tym sprężarkami, to zadanie, które często wymaga precyzyjnej wiedzy i doświadczenia. Sprężarka chłodnicza, kluczowy element większości systemów chłodzenia, może ulec awarii z różnych powodów, takich jak zużycie, niewłaściwe użytkowanie czy wahania napięcia elektrycznego. Kiedy pojawiają się takie objawy jak hałas, spadek wydajności urządzenia lub skoki temperatury w chłodni, warto rozważyć zlecenie profesjonalnej diagnostyki. Zgodnie z raportem Europejskiego Stowarzyszenia Chłodnictwa z 2022 roku, aż 65% awarii sprężarek wynika z nieprawidłowości w funkcjonowaniu czynnika chłodniczego lub systemów smarowania, co wymaga zaawansowanych narzędzi pomiarowych i technologii. Specjaliści korzystają z metod, takich jak analiza parametrów pracy urządzenia, testy szczelności oraz badanie elektrycznej rezystancji uzwojeń, co minimalizuje ryzyko nieprawidłowej diagnozy. Istotnym argumentem przemawiającym za profesjonalnym podejściem jest także obowiązujące prawo – regulacje Unii Europejskiej nakładają odpowiedzialność na właścicieli urządzeń za kontrolę działania systemów chłodniczych, zwłaszcza w przypadku urządzeń zawierających fluorowane gazy cieplarniane. Awaria sprężarki często wiąże się z nagłym zatrzymaniem pracy całego systemu chłodniczego, co w przemyśle spożywczym, na przykład w magazynach mrożonek, może skutkować stratą całych partii produktów. Dlatego interwencja specjalisty zapewnia nie tylko skuteczne usunięcie usterki, ale również zmniejsza ryzyko dalszych problemów technicznych. Jeśli chcesz uniknąć kosztownych przestojów, powierzenie diagnostyki sprężarki chłodniczej odpowiednio wykwalifikowanym ekspertom to rozsądny i praktyczny krok.

Aby skutecznie zdiagnozować i rozwiązać najczęstsze problemy ze sprężarką chłodniczą, warto zapoznać się z praktycznymi wskazówkami, które mogą znacznie ułatwić ten proces — więcej informacji znajdziesz w naszym artykule: http://www.chlodni.pl/agregaty-i-sprezarki.