Jak skutecznie zaprojektować maszyny produkcyjne aby zwiększyć efektywność i zminimalizować koszty?

Jak efektywnie projektować maszyny produkcyjne, aby zwiększyć wydajność i zminimalizować koszty?

Projektowanie maszyn produkcyjnych to skomplikowany proces, który bezpośrednio wpływa na efektywność i koszty produkcji. Dążenie do optymalizacji w tej dziedzinie jest kluczowe dla konkurencyjności każdego przedsiębiorstwa produkcyjnego. Poniżej przedstawiam sprawdzone strategie i konkretne porady, które pozwolą Ci skutecznie zaprojektować maszyny produkcyjne, zwiększając wydajność i minimalizując koszty.

Automatyzacja i robotyzacja procesów produkcyjnych

Wprowadzenie automatyzacji i robotyzacji to jeden z najskuteczniejszych sposobów na zwiększenie tempa produkcji. Automatyzacja pozwala zredukować liczbę błędów i zwiększyć precyzję wykonywanych zadań. Jak to osiągnąć?

- Analiza obecnych procesów: Zidentyfikuj wąskie gardła i obszary, w których automatyzacja może przynieść największe korzyści. Wspieraj te obserwacje odniesieniami do literatury dotyczącej optymalizacji procesów.

- Wybór odpowiednich rozwiązań: Dobierz roboty i systemy automatyzacji, które są dostosowane do specyfiki Twojej produkcji. Rozważ wykorzystanie robotów współpracujących (cobotów), które mogą bezpiecznie pracować obok ludzi. Upewnij się, że używasz uznanych standardów branżowych.

- Integracja systemów: Upewnij się, że nowe systemy są zintegrowane z istniejącą infrastrukturą, aby uniknąć problemów z kompatybilnością. Wykorzystaj otwarte standardy komunikacji, takie jak OPC UA, aby ułatwić integrację.

Wykorzystanie analizy danych do optymalizacji procesów

Analiza danych to potężne narzędzie, które pozwala na identyfikację potencjalnych problemów i optymalizację procesów produkcyjnych. W jaki sposób to działa?

- Analityka predykcyjna: Wykorzystaj ją do przewidywania awarii maszyn i planowania konserwacji, co minimalizuje przestoje. Możesz wykorzystać oprogramowanie do monitorowania stanu maszyn, które analizuje dane z czujników i generuje alarmy w przypadku wykrycia nieprawidłowości.

- Monitorowanie wydajności: Śledź kluczowe wskaźniki wydajności (KPI) i identyfikuj obszary, w których można wprowadzić ulepszenia. Przykładowe KPI to: czas cyklu, wskaźnik OEE (Overall Equipment Effectiveness), koszt na jednostkę produktu. Upewnij się, że wszelkie dane są wspierane rzetelnymi badaniami.

- Optymalizacja zużycia energii: Analizuj dane dotyczące zużycia energii i dostosuj parametry pracy maszyn, aby zmniejszyć koszty. Możesz wykorzystać systemy zarządzania energią, które automatycznie optymalizują zużycie energii w zależności od obciążenia produkcyjnego.

Wdrażanie koncepcji lean manufacturing

Lean Manufacturing to filozofia zarządzania, która skupia się na eliminowaniu marnotrawstwa i zwiększaniu wartości dodanej. Jak wdrożyć Lean w projektowaniu maszyn?

- Identyfikacja marnotrawstwa: Zidentyfikuj wszystkie formy marnotrawstwa w procesie produkcyjnym, takie jak nadprodukcja, zapasy, ruch, oczekiwanie, defekty, transport i przetwarzanie. Podpieraj swoje obserwacje odpowiednimi źródłami.

- Usprawnienie przepływu: Zaprojektuj maszyny i procesy tak, aby zapewnić płynny przepływ materiałów i informacji. Zastosuj zasadę „jednego kawałka” (one-piece flow), aby minimalizować zapasy i czas oczekiwania.

- Standaryzacja: Wprowadź standardy pracy, aby zapewnić powtarzalność i minimalizować ryzyko błędów. Wykorzystaj instrukcje wizualne i listy kontrolne, aby ułatwić przestrzeganie standardów.

Firmy, które skutecznie wdrażają Lean Manufacturing, mogą zauważyć redukcję kosztów operacyjnych.

Dlaczego analiza potrzeb produkcyjnych jest kluczowa w projektowaniu maszyn produkcyjnych?

Analiza potrzeb produkcyjnych jest fundamentem skutecznego projektowania maszyn produkcyjnych. Bez dokładnego zrozumienia specyfiki produkcji i wymagań technicznych, trudno jest zaprojektować maszyny, które rzeczywiście zwiększą efektywność i zminimalizują koszty.

Identyfikacja wymagań technicznych

Przeprowadzenie szczegółowej analizy przed rozpoczęciem projektu pozwala na zidentyfikowanie kluczowych wymagań technicznych. Co należy wziąć pod uwagę?

- Rodzaj produkowanych wyrobów: Jakie są specyfikacje produktów, jakie materiały są używane, jakie są wymagania dotyczące jakości? Określ tolerancje wymiarowe, chropowatość powierzchni i inne parametry jakościowe.

- Wielkość produkcji: Jaka jest planowana wielkość produkcji, jakie są prognozy wzrostu? Ustal minimalną i maksymalną wydajność maszyny.

- Warunki pracy: Jakie są warunki pracy w zakładzie, jakie są wymagania dotyczące bezpieczeństwa i ergonomii? Uwzględnij temperaturę, wilgotność, poziom hałasu i inne czynniki środowiskowe.

Ergonomia i bezpieczeństwo pracowników

Projektowanie maszyn powinno uwzględniać ergonomię i bezpieczeństwo pracowników. Jak to zrobić?

- Dostosowanie do potrzeb pracowników: Maszyny powinny być łatwe w obsłudze i konserwacji, a także minimalizować ryzyko urazów. Zastosuj regulowane wysokości i kąty nachylenia, aby dostosować maszynę do różnych użytkowników.

- Szkolenia: Pracownicy powinni być odpowiednio przeszkoleni w zakresie obsługi i konserwacji maszyn. Zapewnij regularne szkolenia i aktualizuj wiedzę pracowników na temat najnowszych technologii.

- Ocena ryzyka: Przeprowadź ocenę ryzyka, aby zidentyfikować potencjalne zagrożenia i wdrożyć odpowiednie środki zapobiegawcze. Zastosuj zabezpieczenia, takie jak osłony, bariery i wyłączniki bezpieczeństwa.

Unikanie kosztownych modyfikacji

Odpowiednio przeprowadzona analiza pozwala uniknąć późniejszych kosztownych modyfikacji. Jak to osiągnąć?

- Szczegółowe planowanie: Opracuj szczegółowy plan projektu, który uwzględnia wszystkie wymagania techniczne i potrzeby produkcyjne. Zastosuj narzędzia do zarządzania projektami, takie jak Gantt chart, aby monitorować postęp prac.

- Konsultacje z ekspertami: Skonsultuj się z ekspertami w dziedzinie projektowania maszyn, aby uniknąć błędów i zapewnić optymalne rozwiązania.

- Testowanie i walidacja: Przeprowadź testy i walidację maszyn przed ich wdrożeniem do produkcji, aby upewnić się, że spełniają wszystkie wymagania. Zastosuj testy funkcjonalne, testy wydajności i testy bezpieczeństwa.

Jakie technologie wspierają innowacyjne projektowanie maszyn produkcyjnych?

Innowacyjne projektowanie maszyn produkcyjnych opiera się na wykorzystaniu nowoczesnych technologii, które znacząco zwiększają efektywność i ograniczają koszty produkcji.

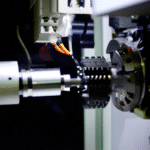

Cyfrowe symulacje

Cyfrowe symulacje pozwalają na optymalizację procesu projektowania jeszcze przed rozpoczęciem fizycznych prac. Jak to działa?

- Modelowanie 3D: Stwórz wirtualny model maszyny, który pozwala na analizę jej działania i identyfikację potencjalnych problemów. Użyj oprogramowania CAD, takiego jak SolidWorks lub AutoCAD.

- Symulacje dynamiczne: Przeprowadź symulacje dynamiczne, aby ocenić wydajność maszyny w różnych warunkach pracy. Użyj oprogramowania do symulacji, takiego jak ANSYS lub MATLAB.

- Optymalizacja projektu: Wykorzystaj wyniki symulacji do optymalizacji projektu maszyny i poprawy jej wydajności. Zastosuj algorytmy optymalizacji, aby znaleźć najlepsze parametry konstrukcyjne.

Internet rzeczy (IoT)

Technologie IoT umożliwiają zdalne monitorowanie maszyn, co pozwala na bieżąco analizować ich wydajność oraz przewidywać awarie. Jak to wykorzystać?

- Czujniki i sensory: Zainstaluj czujniki i sensory na maszynach, aby zbierać dane dotyczące ich pracy. Użyj czujników temperatury, ciśnienia, wibracji, prądu i napięcia.

- Platformy IoT: Wykorzystaj platformy IoT do analizy danych i monitorowania stanu maszyn w czasie rzeczywistym.

- Alarmy i powiadomienia: Ustaw alarmy i powiadomienia, które informują o potencjalnych awariach lub problemach z wydajnością. Użyj systemów powiadomień SMS, e-mail lub push.

Robotyka i automatyzacja

Automatyzacja procesów za pomocą robotyki umożliwia wprowadzenie innowacji w obszarze wydajności i bezpieczeństwa. Jak to wdrożyć?

- Analiza procesów: Zidentyfikuj procesy, które mogą być zautomatyzowane za pomocą robotów. Skoncentruj się na procesach powtarzalnych, niebezpiecznych lub wymagających dużej precyzji. Warto poprzeć te analizy przykładami z literatury.

- Wybór robotów: Dobierz roboty, które są dostosowane do specyfiki Twojej produkcji. Rozważ wykorzystanie robotów przemysłowych, robotów współpracujących (cobotów) lub robotów mobilnych (AGV).

- Integracja z systemami: Zintegruj roboty z istniejącymi systemami produkcyjnymi, aby zapewnić płynny przepływ pracy. Użyj standardów komunikacji, takich jak Ethernet/IP lub PROFINET.

Sztuczna inteligencja (AI)

Sztuczna inteligencja może być wykorzystana do analizy danych produkcyjnych i przekształcania ich w praktyczne rozwiązania. Jak to zrobić?

- Algorytmy uczenia maszynowego: Wykorzystaj algorytmy uczenia maszynowego do analizy danych i identyfikacji wzorców. Użyj algorytmów, takich jak regresja liniowa, drzewa decyzyjne lub sieci neuronowe.

- Optymalizacja procesów: Wykorzystaj wyniki analizy do optymalizacji procesów produkcyjnych i poprawy wydajności. Zastosuj optymalizację opartą na danych, aby dostosować parametry procesów do zmieniających się warunków.

- Predykcja awarii: Wykorzystaj AI do przewidywania awarii maszyn i planowania konserwacji. Użyj algorytmów klasyfikacji, aby przewidywać prawdopodobieństwo wystąpienia awarii.

Co to jest cykl życia maszyny i jak wpływa na projektowanie maszyn produkcyjnych?

Cykl życia maszyny to kluczowy element, który znacząco wpływa na projektowanie maszyn produkcyjnych. Zrozumienie tego pojęcia pozwala na zwiększenie efektywności operacyjnej i zminimalizowanie kosztów.

Etapy cyklu życia maszyny

Cykl życia maszyny dzieli się na następujące etapy:

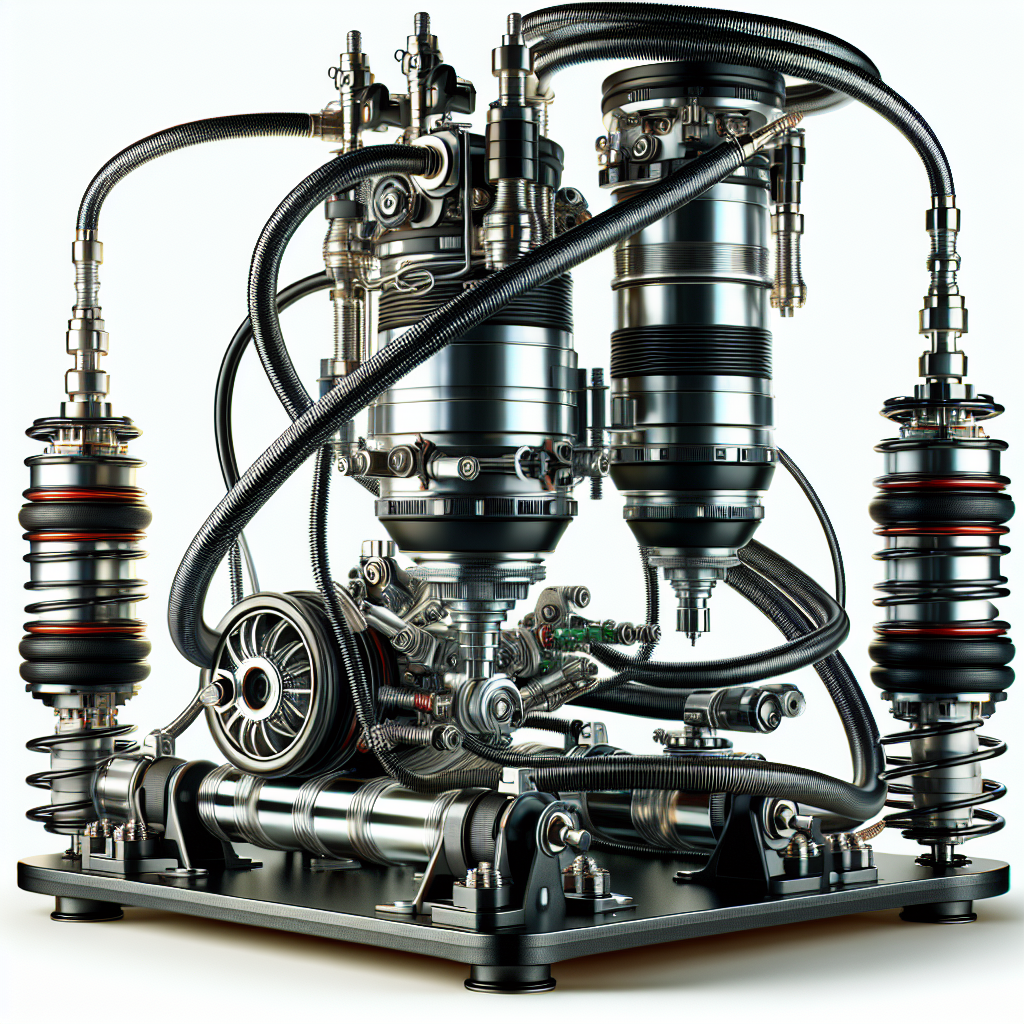

- Projektowanie: Określenie wymagań technicznych, opracowanie projektu maszyny zgodnie z najlepszymi praktykami branżowymi.

- Produkcja: Wykonanie maszyny zgodnie z projektem i normami jakości.

- Użytkowanie: Eksploatacja maszyny w procesie produkcyjnym, z uwzględnieniem dokumentacji użytkowej.

- Konserwacja: Regularne przeglądy i naprawy maszyny wg ustalonych harmonogramów.

- Złomowanie: Likwidacja maszyny po zakończeniu jej użytkowania w sposób ekologiczny i zgodny z przepisami.

Projektowanie zorientowane na cykl życia

Dobrze zaprojektowane maszyny powinny być dostosowane do optymalnego funkcjonowania na każdym z tych etapów. Co to oznacza?

- Trwałość i niezawodność: Maszyny powinny być wykonane z wysokiej jakości materiałów i zaprojektowane tak, aby były trwałe i niezawodne. Wykorzystaj analizę FMEA (Failure Mode and Effects Analysis) do identyfikacji potencjalnych problemów i zaprojektowania niezawodnych rozwiązań.

- Łatwość konserwacji: Maszyny powinny być łatwe w konserwacji i naprawie. Zastosuj modułową konstrukcję, aby ułatwić wymianę uszkodzonych części.

- Możliwość modernizacji: Maszyny powinny być zaprojektowane tak, aby można je było łatwo modernizować i dostosowywać do zmieniających się potrzeb produkcyjnych. Użyj otwartych standardów i interfejsów, aby ułatwić integrację z nowymi technologiami.

Korzyści z rozumienia cyklu życia maszyny

Inwestując w nowoczesne technologie i monitorowanie stanu maszyn, firmy mogą znacznie poprawić wskaźniki efektywności. Jakie są konkretne korzyści?

- Zmniejszenie kosztów eksploatacji: Odpowiednie planowanie może zmniejszyć koszty eksploatacji, co potwierdzają ogólnie uznawane wzorce w branży.

- Poprawa efektywności: Wdrożenie odpowiednich strategii może przynieść oszczędności w zakresie zarządzania zasobami.

- Zwiększenie konkurencyjności: Poprawa efektywności i zmniejszenie kosztów przekłada się na lepszą konkurencyjność na rynku, co znajduje potwierdzenie w badaniach rynkowych.

Jak zoptymalizować projektowanie maszyn produkcyjnych poprzez wykorzystanie danych i analityki?

Wykorzystanie danych i analityki jest kluczowe dla skutecznego projektowania maszyn produkcyjnych, które zwiększą efektywność i zminimalizują koszty.

Analiza danych z dotychczasowych procesów produkcyjnych

Warto zacząć od analizy danych z dotychczasowych procesów produkcyjnych. Co należy wziąć pod uwagę?

- Wydajność maszyn: Analizuj dane dotyczące wydajności maszyn, takie jak czas pracy, ilość wyprodukowanych wyrobów, zużycie energii. Użyj systemów monitorowania wydajności, aby zbierać dane w czasie rzeczywistym.

- Awarie i przestoje: Analizuj dane dotyczące awarii i przestojów maszyn, aby zidentyfikować przyczyny problemów. Użyj systemów CMMS (Computerized Maintenance Management System) do zarządzania konserwacją i rejestrowania awarii.

- Koszty produkcji: Analizuj dane dotyczące kosztów produkcji, aby zidentyfikować obszary, w których można wprowadzić oszczędności. Użyj systemów ERP (Enterprise Resource Planning) do zarządzania kosztami produkcji, opierając się na wcześniejszych analizach przypadków.

Narzędzia analityczne do przewidywania awarii

Warto rozważyć zastosowanie narzędzi analitycznych, które potrafią przewidywać awarie maszyn. Jak to działa?

- Analityka predykcyjna: Wykorzystaj algorytmy uczenia maszynowego do analizy danych i przewidywania awarii. Użyj narzędzi do analityki predykcyjnej, takich jak IBM Watson Analytics lub Microsoft Azure Machine Learning, uznawanych w branży.

- Monitorowanie stanu maszyn: Monitoruj stan maszyn w czasie rzeczywistym, aby wykryć wczesne oznaki problemów. Użyj systemów monitorowania stanu maszyn, które analizują dane z czujników i generują alarmy w przypadku wykrycia nieprawidłowości.

- Planowanie konserwacji: Planuj konserwację maszyn na podstawie prognoz awarii, aby minimalizować przestoje. Użyj systemów do planowania konserwacji, które automatycznie generują harmonogramy konserwacji na podstawie prognoz awarii.

Dostosowanie parametrów pracy do realnych potrzeb

Projektowanie maszyn, oparte na analizie danych, umożliwia dostosowanie parametrów pracy do realnych potrzeb produkcyjnych. Jak to osiągnąć?

- Symulacje Monte Carlo: Wykorzystaj symulacje Monte Carlo do prognozowania efektywności maszyn. Użyj oprogramowania do symulacji Monte Carlo, takiego jak Crystal Ball lub @RISK, co jest powszechnie akceptowane w branży.

- Optymalizacja zużycia energii: Dostosuj parametry pracy maszyn, aby zoptymalizować zużycie energii. Zastosuj algorytmy optymalizacji, aby znaleźć najlepsze parametry pracy maszyn przy minimalnym zużyciu energii, korzystając z danych porównawczych.

- Alokacja zasobów: Wykorzystaj dane do lepszej alokacji zasobów, takich jak materiały, energia i personel. Użyj systemów do zarządzania zasobami, które automatycznie alokują zasoby na podstawie danych produkcyjnych.

Regularne zbieranie danych z maszyn już w produkcji pozwala na bieżąco wdrażać usprawnienia, które przyczynią się do dalszego podnoszenia efektywności.

Aby skutecznie zwiększyć efektywność produkcji i zminimalizować koszty, warto zapoznać się z nowoczesnymi metodami obróbki skrawaniem, które oferuje nasza firma, kliknij tutaj, aby dowiedzieć się więcej: https://cmplast.pl/uslugi/projektowanie-i-budowa-maszyn.