Jak GPS i czujniki zmniejszą przestoje przewozu maszyn dla koordynatorów?

Coraz więcej firm przenosi linie produkcyjne między halami i krajami. Stawką są dni lub tygodnie pracy. Każde potknięcie w planie potrafi drogo kosztować. W 2025 uczenie maszynowe pomaga ograniczać ryzyko i skracać czas operacji.

W tym artykule pokazuję, jak praktycznie wykorzystać algorytmy w tak wrażliwym procesie jak przewóz maszyn przemysłowych. Od tras i harmonogramów, przez zabezpieczenie ładunku, po automatyzację wycen i wybór przewoźnika. Na końcu znajdziesz prosty plan, jak uruchomić pilotaż bez zatrzymywania produkcji.

Jak uczenie maszynowe zmienia przewóz maszyn przemysłowych?

Wprowadza decyzje oparte na danych, zmniejsza ryzyko i przyspiesza realizację relokacji.

Modele uczą się na historii zleceń, telemetrii i dokumentacji technicznej. Dzięki temu podpowiadają realne czasy, wymagane zasoby i ryzyka. Inwentaryzacja parku maszynowego oraz dokumentacja przedwykonawcza stają się paliwem dla analityki. Algorytmy łączą w jednym widoku logistykę, montaż i elektrykę. Wspierają także etap uruchomienia, łącznie z konfiguracją sieci TCP/IP urządzeń. Efekt to mniej improwizacji i mniej przestojów.

W jaki sposób algorytmy optymalizują trasy i harmonogramy?

Prognozują czasy i okna operacji, a trasę dopasowują do gabarytów i zezwoleń.

System łączy warunki drogowe z ograniczeniami ładunku. Uwzględnia mosty, promy, objazdy i lokalne zakazy. Planuje kolejność załadunków, czasy pracy ekip i dostępność dźwigów. Dla przewozu ponadgabarytowego wskazuje miejsca postoju i najlepsze pory przejazdu. Harmonogram powstaje jako układanka, w której algorytm minimalizuje łączny czas i ryzyko kolizji z innymi zadaniami na produkcji. Gdy sytuacja się zmienia, plan przelicza się na nowo.

Czy modele predykcyjne pomogą zapobiegać uszkodzeniom w transporcie?

Tak, wskazują miejsca ryzyka i sugerują lepsze zabezpieczenia ładunku.

Modele łączą dane o drodze, pogodzie, rodzaju zawieszenia i wrażliwości maszyny na drgania. Na tej podstawie rekomendują prędkość, alternatywną trasę lub dodatkowe elementy zabezpieczenia. Analiza wstrząsów z rejestratorów pozwala alarmować o przeciążeniach jeszcze w trasie. Po dostawie system weryfikuje zdarzenia i uczy się, gdzie pojawiły się mikrouszkodzenia. Dzięki temu przy kolejnym przewozie proponuje inne mocowanie lub inny typ naczepy.

Jak automatyzacja wycen i ofert przyspiesza zlecenie transportu?

Zbiera dane o gabarytach i trasie, a następnie tworzy spójne oferty w kilka minut.

Algorytmy przetwarzają specyfikacje i rysunki. Potrafią odczytać wymiary z plików i zdjęć referencyjnych. Wycena uwzględnia zasoby przeładunkowe, potrzebę pilotażu i możliwe zezwolenia. Zamiast wielu wiadomości powstaje jedna, kompletna propozycja z planem i czasem realizacji. To przyspiesza akceptację i rezerwację terminu. Szczegóły techniczne trafiają od razu do zespołów montażowych.

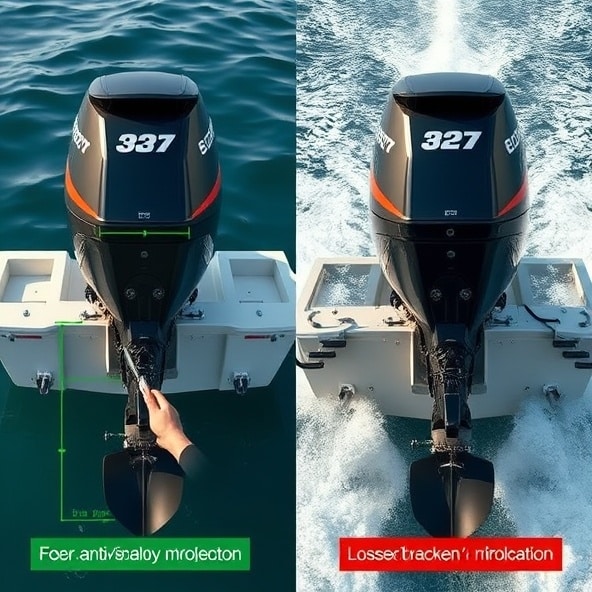

W jaki sposób analiza obrazu poprawia zabezpieczenie ładunku?

Rozpoznaje nieprawidłowości na zdjęciach i wideo jeszcze przed wyjazdem.

Wystarczy wykonać serię zdjęć po mocowaniu. Model sprawdza punkty zaczepu, liczbę pasów lub łańcuchów i rozmieszczenie odciągów. Weryfikuje obecność mat antypoślizgowych i krawędziówek. Porównuje uchwyty z planem mocowania i zaleceniami norm, na przykład EN 12195-1. Wskazuje miejsca do poprawy, aby uniknąć luzów lub przeciążeń. Tę samą kontrolę można wykonać po postoju, co zmniejsza ryzyko poluzowania w trasie.

Jak wykorzystać dane z taboru do lepszej koordynacji załadunku?

Telematyka i predykcja czasu dojazdu synchronizują rampy, dźwigi i ekipy.

System wylicza wiarygodne ETA i podaje je z wyprzedzeniem brygadom montażowym. Geofencing wyzwala gotowość wózków, suwnic i elektryków. Dane o naciskach i temperaturze informują, czy warunki przewozu są bezpieczne. Jeśli pojawia się opóźnienie, harmonogram automatycznie przesuwa kolejne operacje, aby ograniczyć przestoje. Po zakończeniu zlecenia raport łączy przebieg trasy z czasami prac i dokumentacją zdjęciową.

Czy uczenie maszynowe pomoże wybrać wiarygodnego przewoźnika?

Tak, tworzy rzetelny scoring na podstawie efektów wcześniejszych realizacji.

Model ocenia terminowość, kompletność dokumentów, częstotliwość szkód i zgodność z planem. Wykrywa anomalie w raportach i rozbieżności między zdjęciami a protokołami. Wspiera weryfikację zezwoleń i polis w publicznych rejestrach. Wynik nie zastępuje audytu, ale skraca shortlistę i ujawnia ukryte ryzyka, na przykład spadek jakości w danym regionie lub przy określonym typie naczepy.

Jak wdrożyć prototyp uczenia maszynowego bez przerywania produkcji?

Uruchom pilotaż w trybie cienia, na wybranym strumieniu zleceń, z jasnymi miernikami.

Na początek wybierz jeden typ ładunku lub relokację między dwiema lokalizacjami. System liczy rekomendacje, ale decyzje nadal podejmuje zespół. Mierniki to opóźnienia, incydenty jakościowe, nadgodziny i liczba poprawek mocowania. Integracja odbywa się przez istniejący TMS, WMS i CMMS, bez zmian w głównych procesach. Dane są anonimizowane, a dostęp kontrolowany. Gdy wyniki są stabilne, rozszerzasz zakres. W tle działa proste utrzymanie modeli, które dba o aktualność i monitoring jakości.

Dobrze zaprojektowane algorytmy nie zastąpią doświadczenia ludzi, ale potrafią je wzmocnić tam, gdzie liczą się minuty i milimetry. Przewóz maszyn przemysłowych staje się przewidywalny, a każda kolejna realizacja dokłada wiedzę do wspólnej bazy. To dobry moment, aby zacząć od małego pilotażu i sprawdzić, jak dane pomogą Twojej produkcji.

Zamów konsultację i plan pilotażu uczenia maszynowego w przewozie maszyn przemysłowych.

Chcesz zmniejszyć przestoje i szybciej realizować relokacje maszyn? Zamów konsultację i sprawdź, jak pilotaż w trybie cienia pozwala skrócić czas operacji i generować kompletne wyceny w kilka minut: https://zlotnicki.pl/oferta/relokacja-maszyn-i-przenoszenie-linii-produkcyjnych/.