Jak efektywnie wdrożyć obróbkę skrawaniem w firmie – 10 kroków do sukcesu w produkcji przemysłowej

Jak efektywnie wdrożyć obróbkę skrawaniem w firmie – konkretne kroki do sukcesu w produkcji przemysłowej

Wdrożenie obróbki skrawaniem w firmie może przynieść wymierne korzyści w procesach produkcyjnych, jeśli zostanie przeprowadzone zgodnie z przemyślanym planem. Kluczowym elementem jest wybór odpowiednich maszyn i narzędzi – na przykład tokarek CNC, które według raportu World Machine Tool Survey z 2023 roku stanowią 65% rynku urządzeń do obróbki skrawaniem. Następnie należy zadbać o harmonogram szkolenia dla pracowników, aby mogli oni w pełni wykorzystać potencjał nowych technologii przy jednoczesnym zachowaniu norm bezpieczeństwa. Zgodnie z normą ISO 13849-1, urządzenia powinny być wyposażone w certyfikowane systemy zabezpieczające przed wypadkami. Przydatne może być również oprogramowanie CAM (Computer-Aided Manufacturing), które automatyzuje proces projektowania i zwiększa precyzję przy bardziej skomplikowanych projektach – to szczególnie istotne przy realizacji zamówień dla branż takich jak lotnictwo czy medycyna, które wymagają tolerancji rzędu 0,001 mm. Na końcowym etapie wdrożenia, warto wprowadzić standardy Lean Manufacturing, które pozwalają na minimalizację strat materiałowych nawet o 15%, jak wynika z danych Lean Enterprise Institute. Dzięki temu proces wdrożeniowy nie tylko zwiększy efektywność produkcji, ale również optymalizuje koszty i wpływ na środowisko.

Kluczowe etapy wdrażania obróbki skrawaniem w firmie

Efektywne wdrożenie obróbki skrawaniem w przedsiębiorstwie wymaga metodycznego podejścia, które można podzielić na kilka kluczowych etapów. Po pierwsze, niezbędne jest dokładne zrozumienie własnych potrzeb produkcyjnych oraz charakterystyki materiałów, które będą podlegały obróbce – na przykład stal, aluminium czy tworzywa sztuczne. Zgodnie z badaniem World Manufacturing Forum z 2022 roku, aż 68% firm przemysłowych zmagało się z niedopasowaniem technologii do specyfiki swoich projektów, co prowadziło do spadku wydajności. Następny krok to wybór odpowiednich maszyn – zarówno tokarek, frezarek, jak i centrów obróbczych. Ważne, aby uwzględnić parametry takie jak prędkość obrotowa wrzeciona czy maksymalny skok osi – są to czynniki krytyczne dla jakości efektu końcowego. Kolejnym krokiem jest przeszkolenie zespołu, ponieważ nawet najnowocześniejszy sprzęt nie zagwarantuje sukcesu bez wykwalifikowanej obsługi. Warto przy tym sięgnąć po certyfikowane programy szkoleniowe, na przykład te zgodne z normą ISO 9001, która obejmuje system zarządzania jakością. Finalnie, kluczowe etapy wdrażania obróbki skrawaniem w firmie powinny obejmować także opracowanie precyzyjnych harmonogramów konserwacji maszyn, co według danych U.S. Bureau of Labor Statistics może wydłużyć ich żywotność nawet o 20%. Pamiętajmy, że starannie zaplanowany proces wdrożenia zapewnia lepszą kontrolę nad jakością i obniża ryzyko przestojów. Co więcej, regularne monitorowanie wydajności produkcyjnej pozwala na bieżące identyfikowanie słabych punktów i szybką ich eliminację.

Jak ocenić potrzeby produkcyjne przed rozpoczęciem obróbki skrawaniem?

Zanim firma przystąpi do wdrażania obróbki skrawaniem, kluczowym krokiem jest ocena potrzeb produkcyjnych, która pozwala uniknąć kosztownych błędów i zoptymalizować procesy wytwórcze. Po pierwsze, należy przeanalizować specyfikę produkcji – jakie materiały są najczęściej wykorzystywane, jakie tolerancje wymiarowe muszą być zachowane i jakie rodzaje narzędzi będą potrzebne. Na przykład według raportu McKinsey & Company z 2023 roku, aż 75% firm, które wdrożyły obróbkę skrawaniem z jasno określonymi wymaganiami, odnotowało wzrost efektywności o 20-30%. Niezbędne jest również zrozumienie wolumenów produkcji – czy będą to serie masowe, czy krótkie, prototypowe partie. Firmy przemysłowe często mierzą swoje potrzeby za pomocą wskaźników takich jak roczna liczba godzin maszynowych, która pozwala precyzyjnie określić wymagania względem parków maszynowych. Kolejny istotny krok to zidentyfikowanie potencjalnych ograniczeń technicznych – np. dostępnych powierzchni produkcyjnych czy konieczności uzupełnienia zaplecza w systemy chłodzenia i odprowadzania wiórów. Według danych opublikowanych przez European Machine Tool Industry w 2022 roku brak odpowiedniego przygotowania procesowego przed zakupem sprzętu generował średnie opóźnienia w realizacji zamówień na poziomie 15-18%. Dokładny audyt potrzeb organizacyjnych, w tym sprawdzenie kwalifikacji pracowników, również pozwala określić, czy konieczne będą szkolenia, które mogą wpłynąć na jakość obróbki. Menedżerowie powinni przy tym korzystać z narzędzi analitycznych, takich jak modele MES (Systems for Manufacturing Execution), które optymalizują planowanie zasobów i pozwalają ocenić, czy obróbka skrawaniem stanie się kluczowym elementem przewagi konkurencyjnej na rynku.

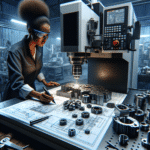

Najlepsze praktyki w szkoleniu pracowników do obróbki skrawaniem firmy

Efektywne wdrożenie obróbki skrawaniem w przedsiębiorstwie wymaga znacznych inwestycji w przygotowanie personelu. Jedną z najlepszych praktyk w szkoleniu pracowników do obróbki skrawaniem w firmie jest dopasowanie programów edukacyjnych do poziomu zaawansowania uczestników. Badanie przeprowadzone w 2022 roku przez Międzynarodowy Instytut Obróbki Mechanicznej (IMTMI) wskazuje, że 73% firm korzystających z indywidualnych programów szkoleniowych zauważyło wzrost produktywności już w ciągu pierwszego kwartału od ich wdrożenia. Co więcej, warto zadbać o różnorodność form nauki – od zajęć teoretycznych przez symulatory, po praktyczne szkolenia na prawdziwym sprzęcie. Przykładem może być wykorzystanie symulacji CNC, które umożliwiają bezpieczne trenowanie operatorów bez ryzyka uszkodzenia maszyn. Kluczowym elementem jest również ciągłe doskonalenie – najlepsze firmy w branży przeprowadzają regularne warsztaty, aktualizując wiedzę pracowników o najnowsze technologie i normy, jak np. normy ISO 9001:2015. Ważne jest także monitorowanie postępów za pomocą precyzyjnych wskaźników, takich jak liczba błędów w produkcji czy czas potrzebny na wykonanie zadania. Według raportu OECD z 2023 roku, firmy inwestujące w szkolenia pracownicze obniżają wskaźnik odpadów materiałowych nawet o 21%. Tak zaprojektowane programy szkoleniowe nie tylko zwiększają efektywność, ale chronią przedsiębiorstwo przed błędami wynikającymi z niewystarczającego przygotowania personelu.

Jakie technologie wspierają efektywną obróbkę skrawaniem w przemyśle?

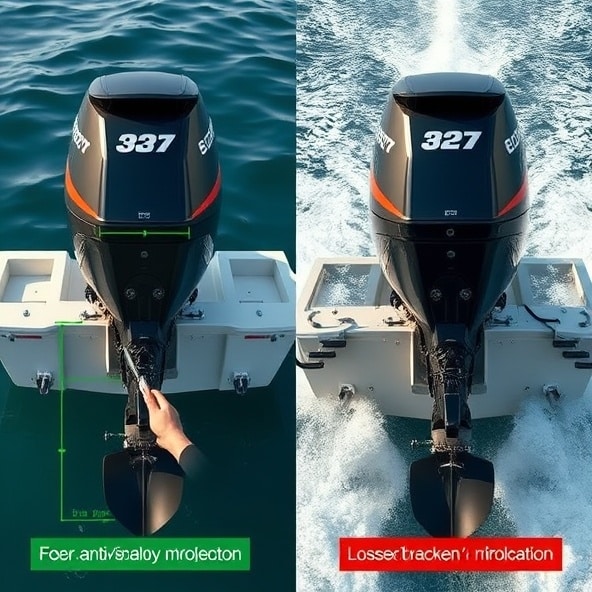

Efektywna obróbka skrawaniem w przemyśle to proces, którego skuteczność w dużej mierze zależy od wykorzystania nowoczesnych narzędzi i technologii. Hale produkcyjne coraz częściej wyposażane są w zaawansowane centra CNC – obrabiarki sterowane numerycznie, które zapewniają dokładność nawet do 0,001 mm przy jednoczesnym skróceniu czasu produkcji do minimum. Co więcej, zastosowanie systemów CAM (Computer-Aided Manufacturing) pozwala na precyzyjne projektowanie ścieżek narzędzi, minimalizując ryzyko błędów człowieka i skracając czas przygotowania technologicznego. Według raportu McKinsey & Company z 2023 roku, wykorzystanie systemów automatyzacji, takich jak robotyka czy sensory IoT, w zakładach produkcyjnych zwiększa wydajność pracy aż o 15%. Realnym wsparciem są także rozwiązania oparte na analizie danych, np. algorytmy uczenia maszynowego pozwalają przewidywać zużycie narzędzi, co skutkuje lepszym zarządzaniem ich wymianą. Do nowoczesnych trendów należy również obróbka hybrydowa, łącząca tradycyjne skrawanie z technologią addytywną, taką jak druk 3D, co znacząco rozszerza możliwości produkcji prototypowej. Co więcej, automatyzacja wymiany narzędzi oraz systemy chłodzenia wysokociśnieniowego przyczyniają się do redukcji strat materiału nawet o 20%, co potwierdzają badania Fraunhofer Institute. Kluczem do sukcesu jest jednak dopasowanie technologii do specyfiki produkcji – branża lotnicza, na przykład, stawia na wysokowydajne narzędzia pokryte powłokami PVD (Physical Vapor Deposition), które zwiększają trwałość noży o ponad 35%. Dzisiejsze firmy produkcyjne, które inwestują w takie rozwiązania, zyskują przewagę nie tylko na rodzimym rynku, ale też w globalnych łańcuchach dostaw.

Poznaj kluczowe strategie, które pozwolą Twojej firmie efektywnie wdrożyć obróbkę skrawaniem, co może przynieść znaczące korzyści w produkcji przemysłowej – kliknij tutaj, aby dowiedzieć się więcej: https://cmplast.pl/.