Czy 30-dniowe szkolenie operatorów pakowarki R9 obniży przestoje?

Codziennie na produkcji zwykła drobnostka potrafi zatrzymać linię. Niedociągnięty rękaw foliowy, źle ustawione hamulce, spóźniona reakcja na alarm. Koszt rośnie z każdą minutą, a nerwy rosną jeszcze szybciej.

Dobra wiadomość jest prosta. Najtańszą dźwignią redukcji przestojów jest szkolenie operatorów pakowarki. W tym tekście znajdziesz plan, który zamienia wiedzę na praktykę i wyniki na hali.

Dlaczego braki w szkoleniu operatorów pakowarki prowadzą do przestojów?

Bo skutkują błędami obsługi, złą konfiguracją i opóźnioną reakcją na odchylenia.

Gdy operator nie zna pełnego standardu pracy, drobny błąd szybko zatrzymuje pakowarkę. Pojawia się nieprawidłowe założenie rękawa foliowego, zła regulacja hamulców siły nabijania, niedokładne dozowanie środka konserwującego, pominięte punkty smarowania czy ignorowane alarmy czujników. Brak nawyku krótkich przeglądów i chaos przy przezbrojeniach pogłębia problem. Efekt to więcej odpadów, nierówna gęstość pakowania i częste zatrzymania, których można było uniknąć.

Jak zaprojektować program szkoleniowy dla operatorów pakowarki?

Oprzyj go na standardzie pracy, krótkich modułach i regularnym odświeżaniu.

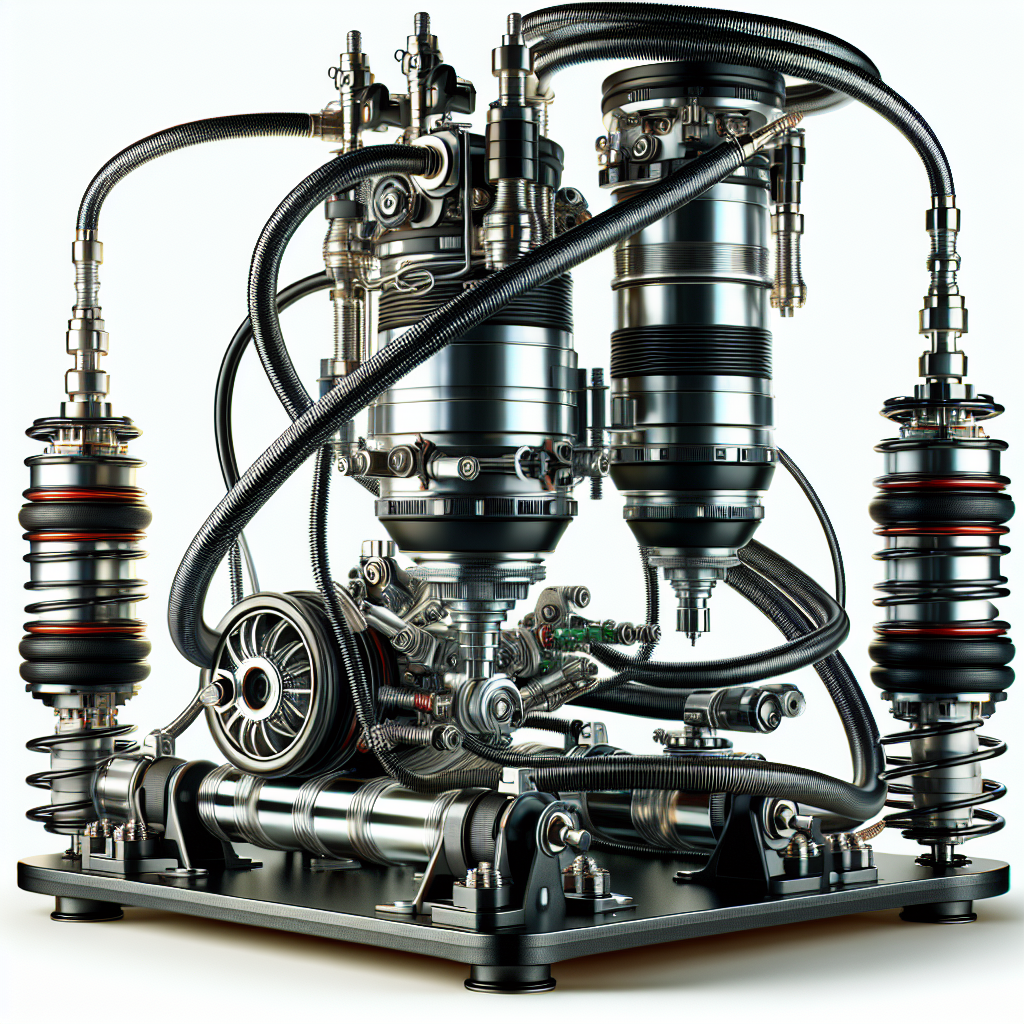

Dobry program łączy teorię i praktykę w prostych blokach. Wprowadza bezpieczeństwo, rolę operatora i zasady jakości. Omawia budowę pakowarki w języku używanym na zmianie, na przykład kosz zasypowy, ślimak załadowczy, tunel, półka podtrzymująca rękaw, winda do zakładania rękawów, hamulce siły nabijania, centralny port smarny oraz dozownik środka konserwującego. Uczy krok po kroku zakładania rękawa, regulacji gęstości pakowania, przezbrojenia na inny tunel czy materiał oraz porządku 5S. Wykorzystuje karty kontrolne, krótkie filmy i szybkie testy wiedzy. Kończy się praktyczną weryfikacją umiejętności i wpisem do matrycy kompetencji.

Jak wdrożyć procedury prewencyjnego serwisu, by skrócić przerwy?

Ustal proste listy kontroli na przegląd dzienny, tygodniowy i sezonowy.

Przeglądy powinny być krótkie i powtarzalne. Codziennie operator czyści strefy krytyczne, sprawdza stan rękawa, pracę ślimaka, ustawienie hamulców, czystość czujników, szczelność przewodów i smaruje wskazane punkty przez centralny port. Raz w tygodniu kontroluje luz elementów ruchomych, kalibrację hamulców, działanie dozownika środka oraz stan opon i osłon. Sezonowo ocenia zużycie tuneli i półki podtrzymującej rękaw, wymienia zużyte łożyska i aktualizuje instrukcje stanowiskowe. Każda lista ma jasny początek i koniec, a wykonanie trafia do rejestru przeglądów.

Jak uczyć szybkiej diagnostyki i rozwiązywania typowych usterek?

Stwórz proste drzewka decyzyjne i ćwicz je na maszynie w kontrolowanych warunkach.

Najskuteczniejsze są scenariusze typu objaw–przyczyna–działanie. Operator uczy się rozpoznawać sygnały, na przykład nierówną gęstość pakowania, poślizg materiału, rozrywanie rękawa, nadmierne wibracje czy zatrzymanie ślimaka. Do każdego objawu przypisuje się szybkie kroki sprawdzenia, na przykład kontrolę napięcia rękawa na półce, ustawień hamulców, drożności podajników, parametrów dozowania i stanu czujników. Drzewka wiszą przy maszynie, a skrócone wersje są dostępne w formie kartek kieszonkowych. Regularne ćwiczenia budują pamięć mięśniową i skracają czas reakcji.

Jak wykorzystać monitoring i dane maszyny w szkoleniu operatorów?

Zbieraj dane o alarmach, cyklach i przestojach, a trening opieraj na realnych przypadkach.

Pakowarka dostarcza wiele sygnałów użytecznych w nauce. Warto rejestrować przyczyny zatrzymań, czas reakcji, tempo cyklu zasypu, zużycie rękawa oraz stabilność ustawionej gęstości pakowania. Jeśli system udostępnia dane o zużyciu materiałów i odchyleniach, włącz je do cotygodniowych odpraw. Na tej podstawie tworzysz krótkie lekcje z konkretnego zdarzenia, na przykład korekta hamulców po wzroście odpadów. Prosta tablica wyników na hali wzmacnia nawyki i pokazuje postęp.

Jak organizować szkolenia praktyczne na stanowisku pracy?

Łącz krótką teorię z powtarzalną praktyką w rytmie zmiany.

Sprawdza się model pokaż–zrób razem–zrób sam pod okiem instruktora. Każdy moduł trwa tyle, ile typowa czynność na pakowarce, na przykład zakładanie rękawa, ustawianie hamulców czy uruchomienie dozownika środka. Instrukcje krok po kroku są dostępne przy maszynie w formie kart lub kodów QR do wideo. W bezpiecznych warunkach trenuje się też kontrolowane symulacje awarii i szybkie przezbrojenia. Po szkoleniu operator wykonuje zadanie samodzielnie, a instruktor odhacza kompetencje na matrycy.

Jak planować rotacje i szkolenia między stanowiskami?

Opracuj matrycę kompetencji i rotuj w zaplanowanych oknach produkcyjnych.

Matryca pokazuje, kto potrafi obsłużyć które elementy procesu, na przykład podawanie surowca, obsługę pakowarki, kontrolę jakości rękawa i zamknięć, logistykę materiałów oraz pierwszą diagnostykę. Rotacje planuje się regularnie, tak aby każda zmiana miała pokrycie na wypadek nieobecności i sezonowych szczytów. Krótkie przekazania między stanowiskami ograniczają ryzyko, że wiedza zostanie w jednej głowie. To podnosi odporność linii na nieplanowane przestoje.

Jak mierzyć efekty szkoleń i wpływ na czas przestojów?

Porównuj wskaźniki przestojów przed i po szkoleniach oraz śledź rozwój kompetencji.

Najważniejsze są proste miary. Licz całkowity czas przestojów na zmianę, liczbę nieplanowanych zatrzymań, średni czas usuwania usterki, czas przezbrojenia, poziom odpadów i stabilność gęstości pakowania. Monitoruj też zużycie rękawa i środka konserwującego w odniesieniu do planu. Ustal linię bazową, zaplanuj cele i omawiaj wyniki w stałym rytmie zespołu. Wnioski przenoś do programu szkoleń i instrukcji. Gdy jedna przyczyna dominuje, tworzysz dedykowany moduł i mierzysz jego wpływ po wdrożeniu.

Dobrze zaprojektowane szkolenie to nie jednorazowa prezentacja, lecz system. Łączy standardy, praktykę na maszynie, dane z monitoringu i ciągłe doskonalenie. Dzięki temu pakowarka pracuje stabilnie, a zespół szybciej rozwiązuje problemy. To realna oszczędność czasu i spokojniejsza praca na hali.

Umów warsztat doskonalący dla operatorów pakowarki i zacznij świadomie redukować przestoje już od najbliższej zmiany.

Chcesz obniżyć liczbę nieplanowanych zatrzymań i skrócić średni czas usuwania usterek już od następnej zmiany? Poznaj 30-dniowy program szkoleń z listami kontrolnymi i drzewkami diagnostycznymi, które przyspieszają reakcję operatorów: https://agripak.pl/pakowaczka-r9-rz9/.