Budowa clean room: Przewodnik po tworzeniu idealnych warunków dla Twojego projektu

Jakie są kluczowe wymagania techniczne przy budowie clean room

Klasyfikacja czystości powietrza

Klasyfikacja czystości powietrza jest podstawowym aspektem przy projektowaniu clean roomu. Zgodnie ze standardem ISO 14644-1, clean roomy dzielą się na klasy od ISO 1 do ISO 9, gdzie ISO 1 oznacza najwyższą czystość. Wybór odpowiedniej klasy zależy od specyfiki projektu oraz wymagań procesowych, co zapewnia optymalne warunki dla produkcji i badań.

Systemy filtracji powietrza

Systemy filtracji powietrza są niezbędne do utrzymania stabilnych warunków w clean roomie. Najczęściej stosowane są filtry HEPA (High Efficiency Particulate Air) oraz ULPA (Ultra Low Particulate Air), które usuwają 99,97% oraz 99,999% cząstek o wielkości 0,3 mikrona odpowiednio. Regularna konserwacja i wymiana filtrów gwarantują ciągłość działania systemu filtracyjnego.

Kontrola temperatury i wilgotności

Kontrola temperatury i wilgotności jest kluczowa dla zachowania integralności procesów technologicznych. Optymalne warunki temperaturowe zazwyczaj mieszczą się w przedziale 20-25°C, a wilgotność względna powinna być utrzymywana na poziomie 30-50%. Precyzyjne systemy HVAC (Heating, Ventilation, and Air Conditioning) umożliwiają utrzymanie stabilnych parametrów środowiskowych.

Materiały konstrukcyjne i wykończeniowe

Materiały konstrukcyjne i wykończeniowe muszą być łatwe do czyszczenia oraz odporne na zanieczyszczenia i korozję. Najczęściej stosuje się gładkie powierzchnie, takie jak stal nierdzewna, czy specjalistyczne tworzywa sztuczne, które zapobiegają akumulacji pyłu i bakterii. Dbałość o odpowiedni dobór materiałów zwiększa trwałość oraz efektywność clean roomu.

Zabezpieczenia przed zanieczyszczeniami

Zabezpieczenia przed zanieczyszczeniami obejmują systemy wejściowe, takie jak kabiny zmiany odzieży, prysznice chemiczne oraz procedury wejścia i wyjścia. Implementacja barier powietrznych (ang. air showers) oraz strefy dekontaminacji minimalizuje ryzyko wprowadzenia obcych cząstek do czystego środowiska, co jest kluczowe dla utrzymania wysokiej czystości wewnętrznej.

Monitorowanie i automatyzacja procesów

Monitorowanie i automatyzacja procesów zapewniają ciągłą kontrolę parametrów środowiskowych oraz natychmiastową reakcję na wszelkie odchylenia. Wykorzystanie systemów zarządzania clean roomem (CMP) umożliwia zdalne monitorowanie temperatury, wilgotności, ciśnienia oraz jakości powietrza, co zwiększa precyzję utrzymania idealnych warunków operacyjnych.

Wybór odpowiednich materiałów i wyposażenia dla clean room

Materiały konstrukcyjne

Wybór właściwych materiałów konstrukcyjnych jest kluczowy dla zapewnienia czystości oraz integralności środowiska clean room. **Stal nierdzewna** i **aluminium** są preferowane ze względu na swoją trwałość oraz łatwość dezynfekcji. Unikaj materiałów, które mogą uwalniać cząstki lub wspierać rozwój mikroorganizmów. Dodatkowo, powierzchnie powinny być gładkie i bezszwowe, co minimalizuje miejsca, w których mogą gromadzić się zanieczyszczenia.

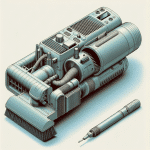

Systemy filtracji powietrza

**Efektywne systemy filtracji powietrza** są fundamentem każdego clean room. **Filtry HEPA** (High Efficiency Particulate Air) oraz **filtry ULPA** (Ultra Low Penetration Air) są niezbędne do usunięcia nawet najmniejszych cząstek z powietrza. Regularna konserwacja i wymiana filtrów zapewnia nieprzerwaną jakość powietrza, co jest kluczowe dla procesów wymagających wysokiej czystości.

Wyposażenie specjalistyczne

Dobrze dobrane **wyposażenie specjalistyczne**, takie jak szafki laminarne, stoły antyelektrostatyczne i systemy monitoringu czystości, znacząco wpływają na efektywność clean room. Inwestycja w nowoczesne technologie, które umożliwiają precyzyjne sterowanie warunkami środowiskowymi, zapewnia optymalne warunki pracy i minimalizuje ryzyko kontaminacji.

Podłogi i ściany

**Podłogi i ściany** clean room powinny być wykonane z materiałów łatwych do czyszczenia i odporne na działanie detergentów oraz środków dezynfekcyjnych. **Płytki winylowe** oraz **powłoki epoksydowe** są popularnym wyborem ze względu na ich trwałość i odporność na zużycie. Dodatkowo, systemy odprowadzania wody muszą być zaprojektowane tak, aby uniemożliwić gromadzenie się wilgoci, co mogłoby sprzyjać rozwojowi bakterii i pleśni.

Oświetlenie

**Oświetlenie w clean room** powinno być zaprojektowane tak, aby minimalizować generowanie ciepła oraz nie emitować cząstek, które mogłyby zanieczyścić środowisko. **Lampy LED** są idealnym rozwiązaniem, ponieważ są energooszczędne, posiadają długą żywotność oraz nie emitują promieniowania UV, które mogłoby wpływać na procesy produkcyjne.

Wybierając odpowiednie materiały i wyposażenie, należy również uwzględnić specyfikę projektu oraz wymagania branżowe. Kompleksowe podejście do planowania i realizacji clean room zapewnia nie tylko zgodność z normami, ale także optymalizuje warunki pracy, co przekłada się na wysoką jakość końcowych produktów.

Systemy filtracji i wentylacji niezbędne w clean room

Wybór odpowiednich filtrów HEPA i ULPA

Filtry HEPA (High Efficiency Particulate Air) i ULPA (Ultra Low Penetration Air) są kluczowe dla utrzymania czystości powietrza w clean room. Filtry HEPA eliminują co najmniej 99,97% cząstek o wielkości 0,3 mikrona, co jest wystarczające dla większości zastosowań. Dla bardziej wymagających środowisk, np. w przemyśle farmaceutycznym czy mikroelektronice, zaleca się stosowanie filtrów ULPA, które usuwają nawet 99,999% cząstek. Regularna konserwacja i wymiana filtrów są niezbędne, aby zapewnić ciągłą efektywność systemów filtracji.

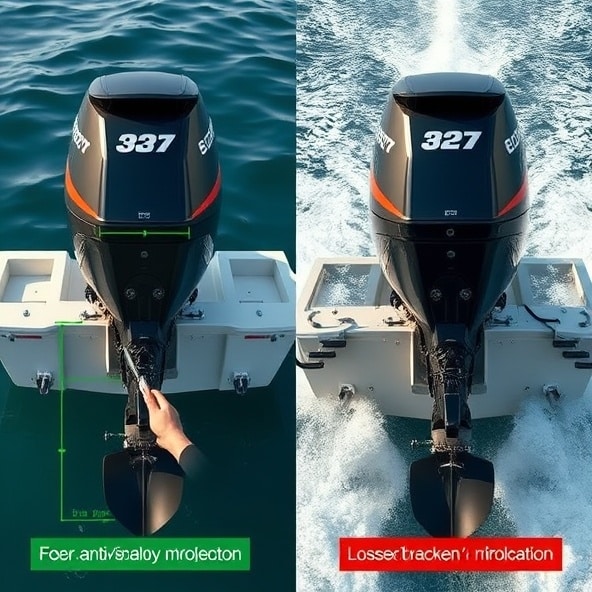

Projektowanie systemów wentylacyjnych

Efektywny system wentylacyjny w clean room musi zapewniać odpowiedni przepływ powietrza, minimalizując ryzyko zanieczyszczeń. Stosowanie układów laminar flow umożliwia jednolity przepływ powietrza, co jest kluczowe dla utrzymania stabilnych warunków środowiskowych. Ważne jest również zapewnienie odpowiedniej liczby wymian powietrza na godzinę (ACH), które powinny być dostosowane do specyfiki projektu. Optymalizacja poziomu ciśnienia w clean room zapobiega infiltracji zanieczyszczonego powietrza z zewnątrz.

Monitorowanie i kontrola jakości powietrza

Aby utrzymać wysoką jakość powietrza, niezbędne jest ciągłe monitorowanie parametrów środowiskowych. Systemy automatycznej kontroli umożliwiają śledzenie poziomu cząstek, temperatury, wilgotności oraz ciśnienia. Integracja tych danych z systemami zarządzania budynkiem (BMS) pozwala na szybkie reagowanie na wszelkie odchylenia od normy. Dodatkowo, regularne audyty i inspekcje pomagają w identyfikacji potencjalnych źródeł zanieczyszczeń oraz zapewniają zgodność z międzynarodowymi standardami, takimi jak ISO 14644.

Innowacje technologiczne w filtracji i wentylacji

Ostatnie lata przyniosły znaczne postępy technologiczne w dziedzinie filtracji i wentylacji dla clean roomów. Inteligentne systemy filtracyjne z wbudowanymi sensorami oraz zdalnym monitorowaniem umożliwiają bardziej precyzyjną kontrolę jakości powietrza. Ponadto, zastosowanie materiałów o właściwościach antybakteryjnych w konstrukcji systemów wentylacyjnych może dodatkowo zwiększyć bezpieczeństwo środowiska pracy. Inwestycja w nowoczesne technologie nie tylko poprawia efektywność operacyjną, ale także zwiększa elastyczność i skalowalność clean roomu w odpowiedzi na dynamicznie zmieniające się potrzeby projektu.

Standardy i certyfikacje dla clean room

Kluczowe normy międzynarodowe

Budowa clean room wymaga zgodności z wysokościowymi standardami, które zapewniają optymalne warunki pracy. **Najważniejsze normy** to ISO 14644-1, definiująca klasy czystości powietrza, oraz ISO 14644-2, określająca zasady zarządzania clean roomem. Przestrzeganie tych norm gwarantuje, że przestrzeń spełnia wymagania dotyczące liczby i wielkości cząstek zawieszonych w powietrzu, co jest kluczowe dla sukcesu każdego projektu.

Certyfikacje branżowe

Aby zwiększyć wiarygodność i zaufanie do clean roomu, konieczne jest uzyskanie odpowiednich certyfikatów branżowych. **Certyfikaty takie jak ISO 13485** dla sektora medycznego czy **GMP (Good Manufacturing Practice)** dla przemysłu farmaceutycznego, są często wymagane przez klientów i regulacyjne organy. Uzyskanie tych certyfikatów potwierdza, że clean room spełnia najwyższe standardy jakości i bezpieczeństwa.

Proces certyfikacji

Certyfikacja clean room obejmuje szereg etapów, które zapewniają zgodność z wybranymi normami. Pierwszym krokiem jest audyt wstępny, który ocenia obecny stan pomieszczenia. Następnie przeprowadza się szczegółowe testy czystości powietrza, kontroli temperatury i wilgotności. Na koniec, niezależny audytor wydaje certyfikat, który potwierdza zgodność z wymaganiami. Regularne przeglądy i audyty są niezbędne do utrzymania wysokich standardów przez cały okres użytkowania clean roomu.

Korzyści z przestrzegania standardów

Stosowanie się do międzynarodowych standardów przynosi liczne korzyści, w tym zwiększoną efektywność produkcji, redukcję ryzyka kontaminacji oraz poprawę jakości produktów końcowych. Ponadto, certyfikowane clean roomy są bardziej atrakcyjne dla inwestorów i partnerów biznesowych, ponieważ świadczą o profesjonalizmie i zaangażowaniu w utrzymanie najwyższych standardów operacyjnych. Inwestycja w odpowiednie standardy i certyfikacje zwraca się poprzez lepszą reputację i konkurencyjność na rynku.

Etapy planowania i realizacji projektu budowy clean room

1. Definicja wymagań i specyfikacji

Pierwszym krokiem w planowaniu clean room jest precyzyjne określenie wymagań związanych z czystością, kontrolą temperatury, wilgotności oraz klasą pomieszczenia. Analiza potrzeb projektu pozwala na dobranie odpowiednich standardów, takich jak ISO 14644-1, które definiują klasy czystości i pomagają w stworzeniu środowiska sprzyjającego realizacji założeń projektowych.

2. Projektowanie przestrzeni

Kolejnym etapem jest staranne zaprojektowanie przestrzeni, uwzględniając układ wnętrza, systemy wentylacyjne oraz bariery fizyczne. Kluczowe jest zapewnienie minimalizacji zanieczyszczeń poprzez wybór odpowiednich materiałów konstrukcyjnych oraz rozmieszczenie kluczowych elementów, takich jak strefy wejścia i wyjścia, które ograniczają przenikanie zewnętrznych zanieczyszczeń.

3. Wybór technologii filtracji

Skuteczna filtracja powietrza jest fundamentem clean room. Niezbędne jest zastosowanie filtrów HEPA lub ULPA, które usuwają cząstki mikroskopowe z powietrza. Optymalizacja systemu filtracji, w tym określenie liczby i rozmieszczenia jednostek filtrujących, zapewnia utrzymanie stałej jakości powietrza i spełnienie wymagań czystości.

4. Instalacja systemów kontrolnych

Ważnym aspektem jest instalacja zaawansowanych systemów kontrolnych, które monitorują i regulują parametry środowiskowe w clean room. Systemy te obejmują czujniki temperatury, wilgotności, ciśnienia oraz czystości powietrza, które umożliwiają bieżące zarządzanie i utrzymanie optymalnych warunków pracy.

5. Testowanie i walidacja

Ostatnim etapem jest przeprowadzenie kompleksowych testów i walidacji, które potwierdzają zgodność z założonymi standardami. Testy obejmują pomiary czystości powietrza, sprawdzenie efektywności filtracji oraz ocenę działania systemów kontrolnych. Walidacja jest kluczowa dla zapewnienia, że clean room spełnia wszystkie wymogi jakościowe i jest gotowy do użycia w ramach projektu.

Poznaj kluczowe etapy budowy clean roomy, które zapewnią optymalne warunki dla Twojego projektu – kliknij tutaj, aby dowiedzieć się więcej: https://hobencr.pl/.