Jak wybrać wykonawcę do malowania natryskowego konstrukcji stalowych?

Coraz więcej inwestorów zdaje sobie sprawę, że o trwałości stali decyduje nie tylko projekt, ale też jakość powłoki. Odbiór malowania to moment prawdy. Błędy często wychodzą dopiero po kilku miesiącach eksploatacji. Lepiej je wyłapać od razu.

W tym przewodniku pokazuję, jak krok po kroku przeprowadzić odbiór malowania natryskowego konstrukcji stalowych. Dowiesz się, co sprawdzić na powierzchni, jak ocenić powłokę i dokumenty, oraz jak zabezpieczyć swoje interesy.

Jak sprawdzić przygotowanie powierzchni przed odbiorem malowania?

Oceń czystość, chropowatość, suchość oraz brak zanieczyszczeń stałych i tłustych.

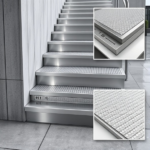

Przygotowanie podłoża to podstawa trwałości. Sprawdź, czy stal została oczyszczona do wymaganego stopnia, na przykład Sa 2,5 według normy wizualnej. Obejrzyj powierzchnię w dobrym świetle. Nie powinno być zgorzeliny, rdzy, resztek farby ani tłustych śladów. Zwróć uwagę na krawędzie i spoiny. Ostre krawędzie powinny być sfazowane, a miejsca newralgiczne zabezpieczone podmalowaniem pasmowym. Wykonaj prosty test pyłu taśmą oraz test wilgotności podłoża. W razie wymagań specyfikacji warto skontrolować chropowatość i zawartość soli na powierzchni po czyszczeniu.

Jak ocenić równomierność i grubość powłoki natryskowej?

Wykonaj pomiary grubości powłoki i oględziny jakości wizualnej na reprezentatywnych polach.

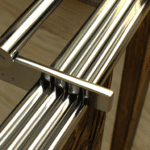

Użyj miernika grubości na stali i zmierz warstwy w siatce punktów. Porównaj wyniki z wymaganiami systemu farb i kart technicznych. Zwróć uwagę na minimum, maksimum i średnią. Na krawędziach i spoinach grubość bywa niższa, dlatego te miejsca mierzy się osobno. Obejrzyj powłokę w świetle rozproszonym. Nie powinno być zacieków, kraterków, chmurek koloru ani suchego natrysku. Kolor i połysk powinny być jednolite.

Jak zweryfikować zgodność prac z dokumentacją techniczną?

Porównaj stan faktyczny z systemem powłok, kartami technicznymi, kolorystyką i planem kontroli jakości.

Sprawdź, czy zastosowano właściwe farby i liczbę warstw, na przykład grunt cynkowy, międzywarstwę epoksydową i nawierzchnię poliuretanową. Porównaj łączną wymaganą grubość z pomiarami. Jeśli specyfikacja przewiduje klasy korozyjności, na przykład C2 do C5‑VH, potwierdź ich osiągnięcie przez system i wyniki pomiarów. W przypadku wymagań ogniochronnych, na przykład R15 do R120, sprawdź deklaracje i protokoły. Zweryfikuj numery partii, daty ważności, karty techniczne i bezpieczeństwa. Poproś o protokoły z czyszczenia, pomiarów i odbiorów międzyoperacyjnych zgodnie z planem kontroli.

Jak skontrolować warunki środowiskowe podczas wykonywania natrysku?

Sprawdź zapisy temperatury podłoża i powietrza, wilgotności względnej oraz różnicy do punktu rosy.

W dokumentacji powinny być dzienne karty warunków. Dopuszczalne wartości wynikają z kart technicznych farb. Zwykle wymaga się, by temperatura podłoża była co najmniej kilka stopni powyżej punktu rosy, a wilgotność nie przekraczała zalecanych limitów. Ważne jest także ograniczenie zapylenia i przeciągów oraz właściwa wentylacja podczas malowania i schnięcia. Jeśli prace prowadzono w terenie, sprawdź osłony, harmonogram i przerwy technologiczne między warstwami.

Jak wykonać testy adhezji i wykryć defekty powłoki?

Wybierz test przyczepności zgodny ze specyfikacją i wykonaj oględziny ciągłości powłoki.

Najczęściej stosuje się test siatki nacięć przy cieńszych powłokach lub test odrywowy dla grubszych systemów. Wynik powinien spełniać klasę wymaganą w dokumentacji. Do wykrywania nieciągłości używa się detektora porów, zwłaszcza przy powłokach barierowych. Wzrokowo szukaj pęcherzy, pęknięć, łuszczenia, wtrąceń, zanieczyszczeń oraz uszkodzeń transportowych. Każdy defekt należy opisać, sfotografować i zakwalifikować do naprawy. Po naprawie wykonuje się ponowną kontrolę.

Jak ocenić naprawy i miejsca trudnodostępne po montażu?

Skup się na krawędziach, spoinach, węzłach śrubowych i zakamarkach. Sprawdź pełny system i grubość po naprawie.

Po montażu często powstają przetarcia i uszkodzenia. Naprawa powinna odtworzyć wymagany system, a nie tylko warstwę nawierzchniową. Zwróć uwagę na podmalowanie pasmowe krawędzi, okolice śrub i styków elementów. Obejrzyj spoiny. Nie powinno być rozprysków, podtopień ani braków farby. Sprawdź, czy powłoka dotarła w głąb szczelin i naroży. Wykonaj punktowe pomiary grubości w miejscach napraw. Zgodność z kartą techniczną farby naprawczej jest kluczowa dla trwałości.

Jak sprawdzić kwalifikacje wykonawcy i zastosowany sprzęt?

Poproś o potwierdzenie kompetencji, plan jakości i listę sprzętu z aktualną kalibracją.

Warto zobaczyć szkolenia lakierników od producentów farb oraz procedury BHP. Poproś o plan kontroli i badań z projektu oraz przykładowe protokoły. Mierniki grubości, wilgotności i temperatury powinny mieć ważne świadectwa wzorcowania. Sprawdź, czy używano agregatów hydrodynamicznych i pistoletów w konfiguracji zgodnej z kartami technicznymi. Liczą się także przygotowanie powietrza, na przykład filtry i osuszacze, oraz właściwe dysze i ciśnienia robocze.

Jak przygotować listę kontrolną odbioru, by zabezpieczyć inwestora?

Stwórz krótką checklistę punktów do sprawdzenia na miejscu i zestaw wymaganych dokumentów.

- Dokumentacja: system powłok, karty techniczne i bezpieczeństwa, plan kontroli, dzienniki warunków.

- Przygotowanie powierzchni: stopień czystości, chropowatość, brak tłuszczu, test pyłu i ewentualnie soli.

- Warunki aplikacji: temperatura podłoża i powietrza, wilgotność, punkt rosy, wentylacja.

- Grubość powłok: pomiary w siatce, statystyka z minimum, maksimum i średnią.

- Wygląd: brak zacieków, kraterków, przebarwień, sucho ziarna, jednolity kolor i połysk.

- Adhezja i ciągłość: test przyczepności, kontrola porów, opis i zdjęcia defektów.

- Naprawy: metoda odtworzenia systemu, grubość po naprawie, zgodność farb.

- Miejsca trudnodostępne: krawędzie, spoiny, węzły, śruby, zakamarki i strefy montażowe.

- Zgodność ze specyfikacją: klasy korozyjności oraz ewentualne wymagania ogniochronne.

- Odbiór formalny: protokół, zakres gwarancji, instrukcja użytkowania i pielęgnacji powłoki.

Dobrze przeprowadzony odbiór to realna kontrola ryzyka, a nie formalność. Jasne kryteria, rzetelne pomiary i komplet dokumentów dają spokój na lata. Warto zainwestować w checklistę i wsparcie techniczne, bo to często oszczędza czas i koszty przyszłych napraw. Im lepszy odbiór dziś, tym mniej niespodzianek jutro.

Zamów wsparcie eksperta przy odbiorze malowania natryskowego konstrukcji stalowych i otrzymaj praktyczną listę kontrolną dopasowaną do Twojej inwestycji.

Zadbaj o trwałość konstrukcji — pobierz praktyczną listę kontrolną odbioru z kluczowymi punktami (m.in. pomiary grubości, testy adhezji, weryfikacja oczyszczenia do Sa 2,5) i zabezpiecz inwestycję przed kosztownymi naprawami: https://unostal.pl/uslugi/zabezpieczenia-antykorozyjne/malowanie-natryskowe-stali/.