Jakie galwaniczne powłoki antykorozyjne najlepiej chronią stal w warunkach przemysłowych?

Jak galwaniczne powłoki antykorozyjne chronią stal w przemyśle?

Działają jak bariera i źródło ochrony katodowej, spowalniając lub zatrzymując korozję stali.

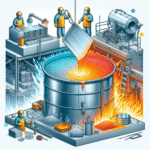

Korozja to realny koszt przestojów, reklamacji i strat materiałowych. Galwaniczne powłoki antykorozyjne przenoszą ochronny metal na stal w procesie elektrochemicznym. Cynk poświęca się jako anoda, chroniąc stal nawet przy mikrouszkodzeniach. Nikiel i chrom zwiększają odporność barierową i zużyciową, choć nie zapewniają pełnej ochrony katodowej jak cynk. Systemy wielowarstwowe łączą te efekty. Dodatkowe pasywacje i lakiery uszczelniają pory i spowalniają powstawanie białej rdzy. To sprawdzone podejście w branżach o wysokich wymaganiach jakości.

Które metale galwaniczne są najlepsze do ochrony przed solą i wilgocią?

W środowiskach z solą i wilgocią najczęściej sprawdzają się cynk oraz stop cynk‑nikiel, wspierane pasywacją i uszczelniaczem.

Cynk tworzy ochronę katodową i jest szeroko dostępny. Dobrze znosi okresowe zawilgocenie, a po pasywacji i uszczelnieniu radzi sobie także w mgłach solnych. Stop cynk‑nikiel podnosi odporność na korozję wżerową i podkorozyjną, a także lepiej znosi podwyższoną temperaturę. Nikiel i chrom pełnią głównie funkcję barierową, dlatego stosuje się je raczej w środowiskach mniej agresywnych lub w systemach wielowarstwowych. W warunkach skrajnych, jak strefa nadmorska, warto rozważyć systemy duplex, czyli cynkowanie plus lakier. Dobór metalu i grubości powinien wynikać z analiz warunków pracy i wymagań utrzymania.

Kiedy warto zastosować stop cynk‑nikiel zamiast zwykłego cynkowania?

Gdy wymagana jest dłuższa odporność w solnych cyklach, stabilne tarcie śrub, wyższa temperatura pracy i cienka, a trwała powłoka.

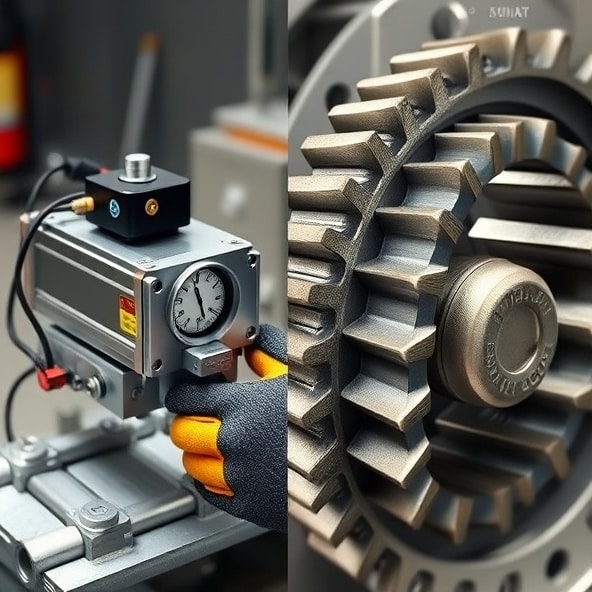

Cynk‑nikiel znajduje szerokie zastosowanie w motoryzacji i przemyśle maszynowym. Sprawdza się przy elementach złącznych o wysokich wymaganiach, gdzie ważna jest powtarzalność momentu dokręcania i trwałość w warunkach soli drogowej. Utrzymuje właściwości ochronne przy temperaturach, które osłabiają standardowy cynk. Umożliwia też uzyskanie wysokiej odporności przy mniejszej grubości powłoki, co jest istotne w ciasnych pasowaniach. Dla stali wysokowytrzymałych kluczowe jest też odpowiednie odgazowanie wodorowe po procesie.

Jaką rolę pełnią warstwy podkładowe i powłoki wielowarstwowe?

Poprawiają przyczepność, uszczelniają mikropory i łączą ochronę katodową z barierową, co wydłuża trwałość w realnym środowisku.

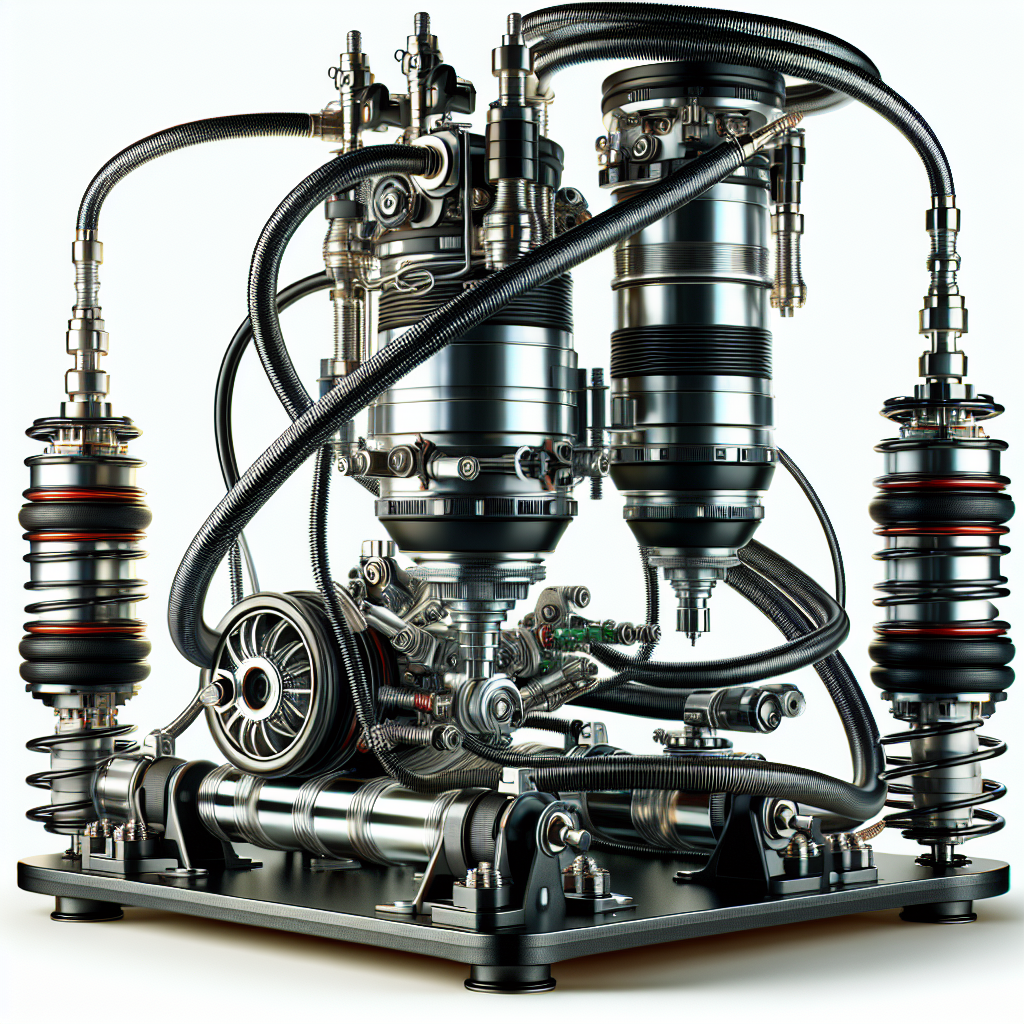

Warstwy podkładowe, jak cienkie warstwy aktywujące lub miedziowanie wstępne, zwiększają adhezję. Pasywacje na bazie trójwartościowego chromu oraz uszczelniacze ograniczają dostęp elektrolitu i opóźniają białą korozję. W systemach wielowarstwowych łączy się cynk lub cynk‑nikiel z powłokami konwersyjnymi i top‑coatami o kontrolowanym współczynniku tarcia. Tak powstaje modułowa ochrona odporniejsza na sól, wilgoć i ścieranie. W zastosowaniach zewnętrznych dobrze działa system duplex, np. cynkowanie i późniejsze lakierowanie proszkowe.

Jak proces galwanizacji wpływa na przyczepność i trwałość powłoki?

Decydujące są przygotowanie powierzchni, stabilne parametry kąpieli, równomierny rozkład prądu oraz obróbki po procesie.

Jakość startuje od odtłuszczania i trawienia, które usuwają zanieczyszczenia i tlenki. Kontrola gęstości prądu, temperatury i czasu pozwala równomiernie pokryć geometrię detalu. Zawieszkowanie lub bębnowanie dobiera się do kształtu, by ograniczyć cienie prądowe i mostki. Po powleczeniu stosuje się pasywacje i uszczelniacze, a dla stali o wysokiej wytrzymałości odpuszczanie wodorowe w celu ograniczenia kruchości wodorowej. Takie podejście daje gładką, przyczepną i trwałą powłokę, przygotowaną także do dalszych operacji, np. lakierowania.

Jak oceniać jakość powłok przez badania i obowiązujące normy?

Stosuje się kontrolę grubości, odporności korozyjnej, adhezji i parametrów tarcia, w oparciu o uznane normy.

Do rutynowych badań należy pomiar grubości metodą magnetyczno‑indukcyjną oraz ocena równomierności. Odporność korozyjną sprawdza się w komorze solnej według ISO 9227. Dla wyrobów złącznych często odnosi się do ISO 4042, które opisuje wymagania dla powłok galwanicznych i aspekty odgazowania wodorowego. Cynkowanie elektrolityczne opisuje ISO 2081, a cynkowanie ogniowe konstrukcji stalowych ISO 1461. Wymagania branżowe mogą rozszerzać zakres badań o adhezję, współczynnik tarcia i trwałość w cyklach korozyjnych.

Jak utrzymywać i naprawiać powłoki na elementach złącznych i konstrukcjach?

Regularna inspekcja, delikatne czyszczenie i szybka naprawa ubytków wydłużają żywotność zabezpieczeń.

W praktyce sprawdza się cykliczne mycie i przeglądy miejsc narażonych na uszkodzenia. Mniejsze ubytki można doraźnie naprawić farbą z wysoką zawartością cynku lub dedykowanym zestawem naprawczym. W połączeniach śrubowych ważne jest dobranie smarujących top‑coatów i kontrola momentu, by ograniczyć ścieranie powłoki. W środowiskach solnych przydatne są osłony i uszczelki, które utrudniają zaleganie wody. Głębsze uszkodzenia warto ocenić pod kątem wymiany elementu lub renowacji w zakładzie.

Który system zabezpieczeń wybrać dla swojego zakładu przemysłowego?

Dobór zależy od środowiska, geometrii, wymaganej trwałości, procesu montażu i serwisu.

W warunkach umiarkowanej wilgoci sprawdza się cynkowanie galwaniczne z pasywacją i uszczelniaczem. W środowiskach solnych i cyklicznych lepszą stabilność daje stop cynk‑nikiel z kontrolą tarcia, szczególnie dla śrub. Dla konstrukcji zewnętrznych i dużych gabarytów częsty jest wybór cynkowania ogniowego, a następnie lakierowania proszkowego jako systemu duplex. W motoryzacji i precyzyjnych podzespołach liczą się cienkie, równomierne powłoki o przewidywalnych parametrach montażowych. Dobór zawsze warto poprzeć badaniami próbnymi i uzgodnioną specyfikacją.

Podsumowanie

Coraz więcej firm patrzy na powłoki jak na system, a nie pojedynczą warstwę. To podejście daje przewidywalny montaż, dłuższą trwałość i mniejsze ryzyko przestojów. Galwaniczne powłoki antykorozyjne, właściwe pasywacje i rozsądna konserwacja składają się na realny zysk w cyklu życia produktu.

Prześlij zapytanie z warunkami pracy elementów i wymaganiami, a przygotujemy rekomendację systemu powłokowego wraz z planem badań i terminem wdrożenia.

Potrzebujesz zabezpieczenia elementów w warunkach solnych? Sprawdź, jak stop cynk‑nikiel zapewnia dłuższą odporność w cyklach solnych i stabilny współczynnik tarcia — zamów rekomendację systemu powłokowego dla swoich części: https://www.blask-cynk.pl/oferta/zabezpieczenia-antykorozyjne/.