Jakie są kluczowe etapy galwanizacji stali i jak uniknąć najczęstszych problemów?

Jakie są kluczowe etapy galwanizacji stali i jak uniknąć najczęstszych problemów?

Galwanizacja stali to proces, dzięki któremu elementy stalowe zyskują ochronę przed korozją i trwałość na lata, jeśli przy okazji unika się typowych problemów. Podstawowe etapy galwanizacji obejmują: 1) czyszczenie mechaniczne i chemiczne powierzchni w celu usunięcia zanieczyszczeń i tłuszczu, 2) kąpiel trawiącą, która eliminuje tlenki i rdzę, 3) suszenie w celu przygotowania do właściwego procesu kąpieli w stopionym cynku, oraz 4) zanurzenie elementu w ciekłym cynku o temperaturze około 450°C, co pozwala na utworzenie silnej, ochronnej powłoki. Skuteczność tego procesu zależy m.in. od przygotowania powierzchni – według American Galvanizers Association ponad 80% wad powstaje właśnie na tym etapie. Problemy, takie jak nierównomierna warstwa cynkowa czy odpryski, można zminimalizować, stosując precyzyjne techniki czyszczenia i kontrolę jakości na każdym etapie. Co więcej, według badań z 2021 roku przeprowadzonych przez European Steel Coating Institute, optymalizacja procesu chłodzenia po galwanizacji zmniejsza ryzyko pęknięć o 15%. Aby uniknąć mikrodefektów, każda partia stali powinna być indywidualnie testowana pod kątem odpowiedniości do galwanizacji. Ostatecznie, prawidłowo przeprowadzona galwanizacja może zapewnić ochronę stali nawet przez 70 lat, co czyni ją jedną z najskuteczniejszych metod zabezpieczania materiałów przed korozją.

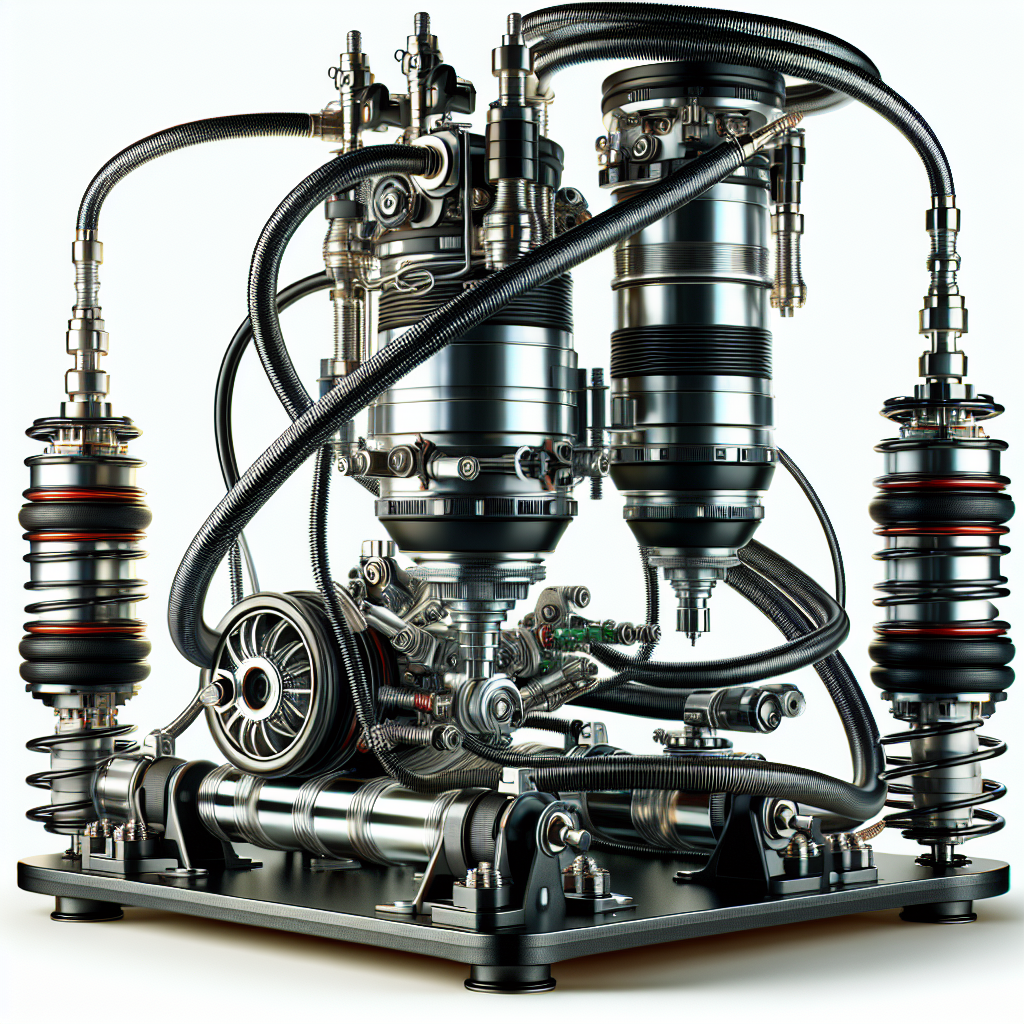

Etapy procesu galwanizacji stali i ich znaczenie dla trwałości materiału

Galwanizacja stali to proces, który nadaje temu materiałowi wyjątkową odporność na korozję, zwiększając jego trwałość nawet o kilkadziesiąt lat. Kluczowe etapy galwanizacji stali to przygotowanie powierzchni, kąpiel cynkowa oraz kontrola wykończenia, a ich precyzyjne wykonanie jest niezbędne do uzyskania najwyższej jakości powłoki ochronnej. Proces rozpoczyna się od czyszczenia powierzchni, gdzie stal jest odtłuszczana i trawiona, aby usunąć wszelkie zanieczyszczenia. Następnie zanurza się ją w kąpieli rozgrzanego cynku, której temperatura wynosi zwykle około 450°C – jak potwierdzają normy ISO 1461. Cynk reaguje z żelazem w stali, tworząc połączenia międzymetaliczne, które stanowią wyjątkową barierę ochronną przed korozją. Na koniec wykonuje się inspekcję wizualną powłoki oraz testy przyczepności, aby upewnić się, że warstwa jest jednorodna i bez wad. Według raportu International Zinc Association (IZA) z 2022 roku powłoki cynkowe zwiększają żywotność materiałów aż o 50–70%, zwłaszcza w trudnych warunkach atmosferycznych. Ważnym krokiem w unikaniu problemów, takich jak nierównomierna grubość powłoki czy wady przyczepności, jest wybór odpowiednich metod przygotowania powierzchni oraz ścisłe przestrzeganie standardów technologicznych. Tak przeprowadzona galwanizacja stali nie tylko przedłuża jej żywotność, ale także znacząco redukuje koszty konserwacji w dłuższej perspektywie.

Jakie problemy mogą wystąpić podczas galwanizacji stali i jak ich uniknąć?

Galwanizacja stali, czyli proces pokrywania jej warstwą ochronną metalu (najczęściej cynku), to technika powszechnie stosowana w celu zabezpieczenia materiału przed korozją. Jednakże niedopilnowanie kilku kluczowych etapów może prowadzić do różnorodnych problemów, takich jak nierównomierne pokrycie, pęcherzyki gazu na powierzchni czy szybkie odpryskiwanie warstwy metalicznej. Aby uniknąć takich trudności, należy szczególnie zadbać o poprawne przygotowanie stali – m.in. dokładne oczyszczenie i odtłuszczanie powierzchni. Według danych zawartych w raporcie Europejskiego Stowarzyszenia Cynkowego (EGGA, 2022), zaniedbania w etapie przygotowawczym odpowiadają za ok. 70% defektów powłok cynkowych. Ważnym krokiem jest również szczelina technologiczna, która musi być odpowiednio zaplanowana, aby uniknąć zatrzymywania cieczy galwanicznej w zakamarkach. Specjaliści rekomendują również kontrolowanie temperatury kąpieli galwanicznej – jej poprawna wartość, zazwyczaj oscylująca w granicach 450°C, minimalizuje ryzyko nieciągłości powłoki. Przypomnijmy także o konieczności stosowania norm jakościowych, takich jak ISO 1461, które określają wymagania dotyczące grubości powłok galwanicznych, by proces był zgodny z najwyższymi standardami. Dzięki staranności i przestrzeganiu tych zasad technologia galwanizacji stali staje się skutecznym i długotrwałym rozwiązaniem, odpornym na większość wyzwań środowiskowych.

Jak przygotowanie stali wpływa na efektywność galwanizacji stali?

Odpowiednie przygotowanie stali odgrywa kluczową rolę w procesie galwanizacji, wpływając bezpośrednio na jakość, trwałość i równomierne pokrycie powierzchni metalem ochronnym. Według raportu Międzynarodowej Organizacji Galwanicznej (IGO) z 2022 roku, aż 70% niepowodzeń w procesie galwanizacji wynika z niedostatecznej obróbki wstępnej powierzchni. Etap przygotowania obejmuje kilka ważnych czynności: odtłuszczanie, trawienie – usunięcie tlenków i zgorzeliny, a także płukanie i suszenie, które eliminują wszelkie pozostałości chemiczne. Warto zwrócić uwagę, że każda z tych faz musi być wykonana z precyzją, ponieważ nawet mikroskopijne zanieczyszczenia mogą prowadzić do tzw. porowatości powłoki, która obniża jej odporność na korozję. Przykładem realnych problemów jest sytuacja z belgijskich zakładów metalurgicznych w 2021 roku, gdzie zaniedbanie etapu trawienia skutkowało aż 25% odrzutem elementów. Co więcej, odpowiednia kontrola parametrów, takich jak stężenie kąpieli chemicznych czy temperatura trawienia (zaleca się 25–35°C dla kwasów solnych), pozwala minimalizować ryzyko problematycznych reakcji chemicznych, np. nadtrawienia. Dobrze przygotowana stal nie tylko zwiększa przyczepność powłoki, ale także zmniejsza konieczność powtórnych operacji, przekładając się na oszczędności i lepszą efektywność procesów.

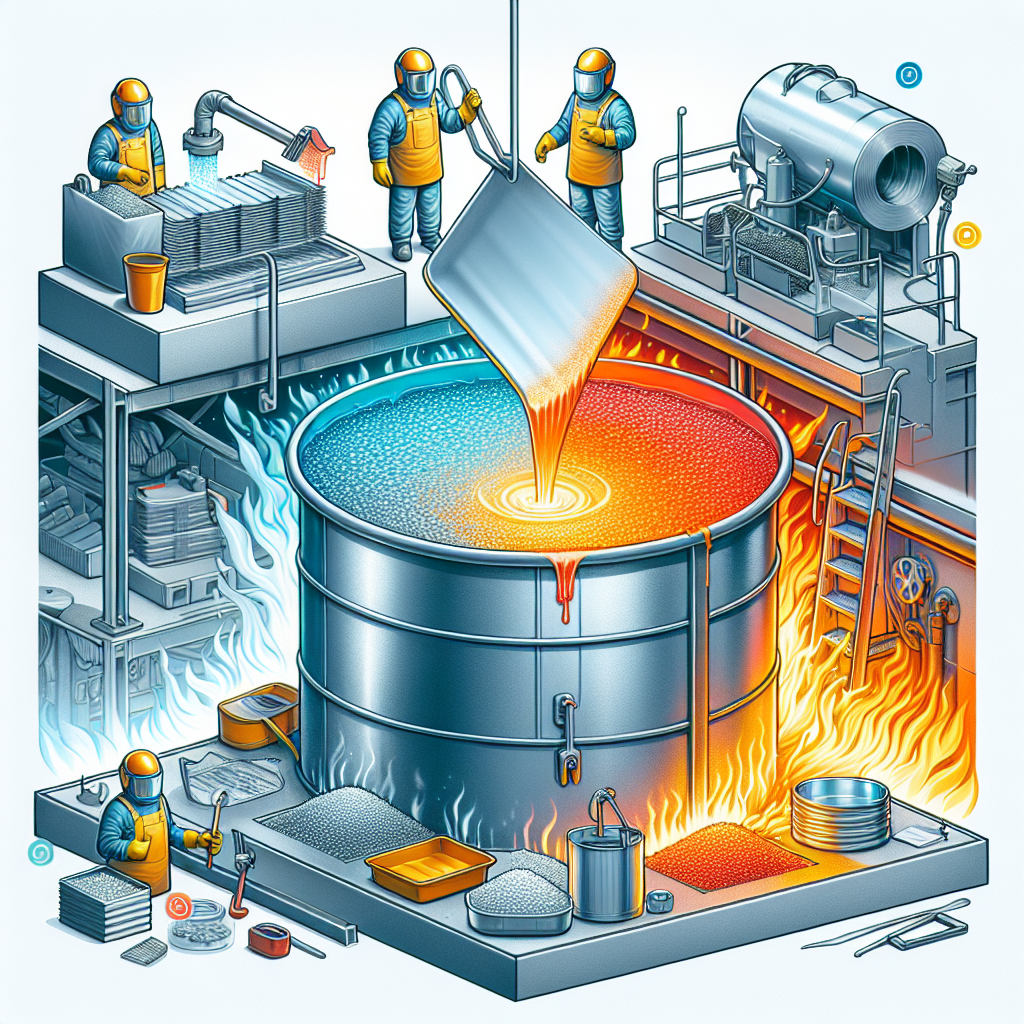

Jaka chemia jest używana w galwanizacji stali i jakie ma znaczenie?

Galwanizacja stali to proces wieloetapowy, który polega na pokrywaniu jej powierzchni warstwą ochronną, najczęściej cynkiem, w celu zwiększenia odporności na korozję. Kluczową rolę w tym procesie odgrywają różnorodne substancje chemiczne, których dobór ma istotny wpływ na skuteczność i jakość pokrycia. Na etapie przygotowania powierzchni często stosuje się roztwory kwasu siarkowego (H₂SO₄) lub solnego (HCl) do usuwania zanieczyszczeń i tlenków – proces ten nazywany jest trawieniem. Następnie, w kąpielach cynkowych używa się chlorków cynku (ZnCl₂) i amonu (NH₄Cl), które pomagają w tworzeniu jednolitej warstwy osadu. Ważnym elementem są także dodatki stopowe, takie jak aluminium czy magnez, które poprawiają właściwości finalnej powłoki. Co więcej, według raportu Międzynarodowego Stowarzyszenia Galwanotechnicznego z 2022 roku, zastosowanie inhibitorów korozji w kąpielach pozwala na zmniejszenie liczby defektów o nawet 25%. Warto też pamiętać, że nieprawidłowe użycie chemii, na przykład nadmierne stężenie kwasów, może prowadzić do uszkodzeń stali, dlatego niezbędne jest regularne monitorowanie parametrów. Dzięki odpowiedniemu wykorzystaniu zaawansowanej chemii galwanizacyjnej możliwe jest osiągnięcie powłoki ochronnej, która chroni stal przez dziesięciolecia, co czyni tę metodę jedną z najbardziej efektywnych w branży przemysłowej.

Jakie normy i przepisy regulują galwanizację stali w Polsce?

Galwanizacja stali w Polsce jest precyzyjnie regulowana przez szereg norm oraz przepisów, które mają na celu zapewnienie jakości i bezpieczeństwa procesu. Najważniejszymi dokumentami prawnymi są wytyczne zawarte w normach PN-EN, takich jak PN-EN ISO 1461 dotycząca cynkowania ogniowego elementów stalowych czy PN-EN 12500, która określa metody badań powłok ochronnych. Warto również zwrócić uwagę na Rozporządzenie Ministra Środowiska z dnia 25 października 2022 roku, które reguluje kwestie środowiskowe związane z emisją zanieczyszczeń powstających podczas procesu galwanizacji. Co więcej, przedsiębiorcy zajmujący się galwanizacją muszą przestrzegać przepisów unijnej dyrektywy REACH, która określa dopuszczalne substancje chemiczne w procesie powlekania. Ważnym elementem kontroli jakości są audyty techniczne wykonywane według standardów nadanych przez takie organizacje, jak Instytut Metali Nieżelaznych w Gliwicach. W praktyce stosowanie się do tych regulacji minimalizuje ryzyko korozji metalu oraz pozwala uniknąć problemów prawnych i środowiskowych. Szczególną uwagę należy poświęcić także wymogom w zakresie dokumentacji technicznej i raportowania, np. zgodnie z Ustawą o gospodarce odpadami z 2021 roku. Przestrzeganie tych zasad pozwala na uzyskanie trwałej, zgodnej z normami powłoki ochronnej, która skutecznie zabezpiecza stal przed korozją i wpływem czynników zewnętrznych.

Poznaj kluczowe etapy galwanizacji stali oraz dowiedz się, jak skutecznie unikać najczęstszych problemów, aby zapewnić trwałość i jakość swoich projektów – kliknij tutaj, aby przeczytać więcej: https://galdak.pl/co-to-jest-galwanizacja.html.