Jak przeprowadzić remont obrabiarek do metalu aby zwiększyć ich wydajność i żywotność?

Jak remonty obrabiarek do metalu wpływają na ich wydajność i żywotność?

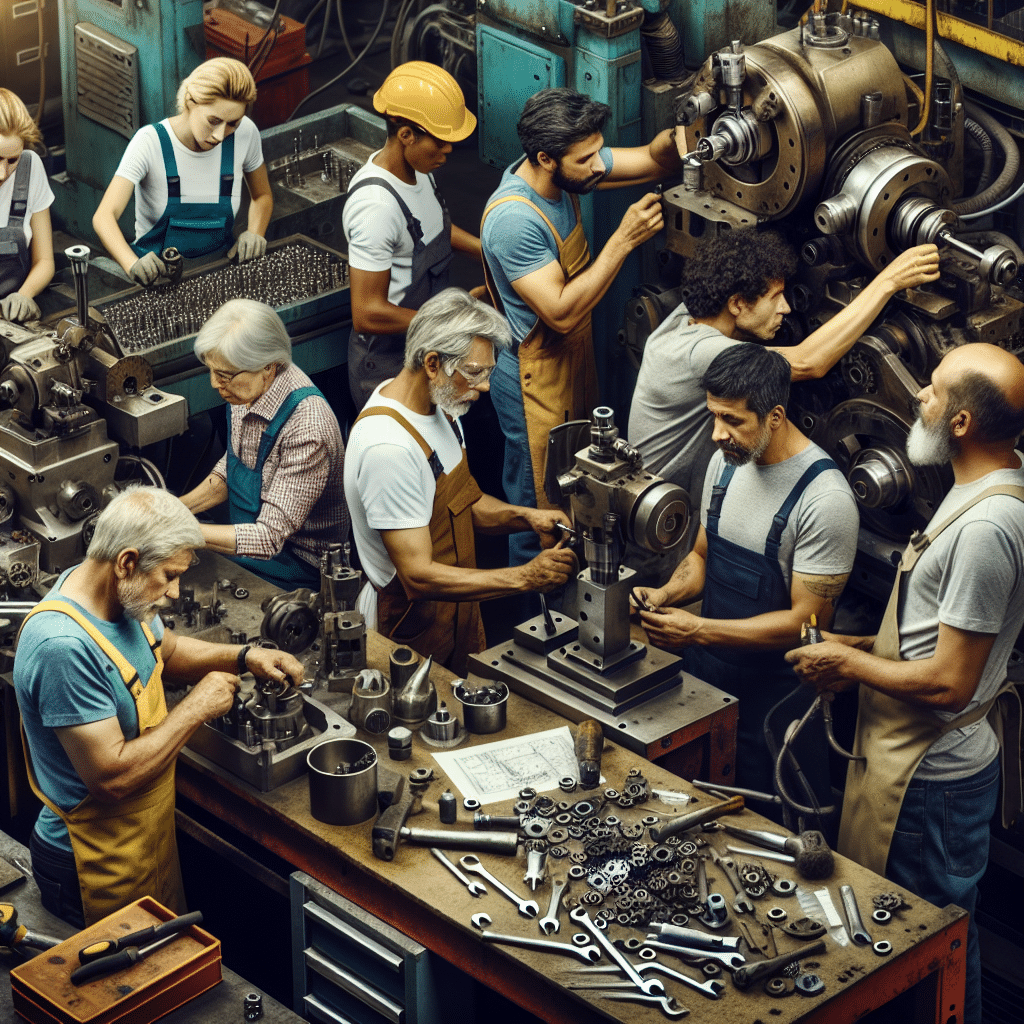

Regularne remonty obrabiarek do metalu mają kluczowe znaczenie dla utrzymania ich wysokiej wydajności i przedłużenia żywotności urządzeń, co w efekcie przekłada się na zwiększenie efektywności produkcji. Według raportu Instytutu Technologii Przemysłowej z 2022 roku, właściwie przeprowadzona renowacja może zwiększyć wydajność obrabiarek nawet o 20-30% dzięki poprawie precyzji działania i eliminacji przestojów. Kluczowym elementem takiego remontu jest kompleksowe podejście, obejmujące m.in. regenerację prowadnic, wymianę łożysk, kalibrację osi czy modernizację systemów sterowania. Co więcej, stosowanie nowych technologii – takich jak laserowe układy pomiarowe czy ulepszone hydrauliczne systemy wsparcia – zwiększa precyzję obróbki oraz pozwala na spełnienie współczesnych wymagań jakościowych. Przykładowo, remonty obejmujące aktualizację oprogramowania CNC pozwalają na lepsze wykorzystanie narzędzi i optymalizację procesów obróbczych. Ważne jest również regularne usuwanie nagromadzonych zanieczyszczeń oraz zużytych smarów, które mogą powodować przegrzewanie lub awarie mechanizmów wewnętrznych. Zaniedbania w tym zakresie mogą skrócić czas użytkowania maszyny nawet o połowę, jak podkreśla Narodowe Centrum Innowacji Obrabiarek w swoim opracowaniu z marca 2023 roku. Podsumowując, dobrze zaplanowany remont nie jest zbędnym wydatkiem, lecz istotnym narzędziem pozwalającym na maksymalne wykorzystanie potencjału urządzeń w dłuższym okresie.

Kluczowe etapy remontów obrabiarek do metalu, które warto znać

Aby zwiększyć wydajność i przedłużyć żywotność obrabiarek do metalu, niezbędny jest przemyślany remont obejmujący poszczególne kluczowe etapy modernizacji. Na początku warto przeprowadzić szczegółową diagnostykę techniczną, czego celem jest wykrycie zużycia elementów takich jak prowadnice, wrzeciona czy przekładnie. Według raportu OECD z 2023 roku, 72% usterek w maszynach CNC to wynik niewystarczającej konserwacji i opóźnionej naprawy kluczowych podzespołów. Następnie, wykonując prace serwisowe, należy wymienić zużyte części na nowe lub zregenerować te, które oferują możliwość naprawy. Kolejnym krokiem jest optymalizacja układów sterowania – szczególnie w starszych modelach obrabiarek – gdzie modernizacja oprogramowania lub instalacja serwonapędów może znacząco poprawić wydajność. Ważnym elementem remontu jest także kalibracja oraz testy końcowe, które pozwolą upewnić się, że wszystkie parametry pracy spełniają określone normy techniczne, takie jak ISO 230-1. Badania wykonane przez Instytut Technologii Produkcji w 2022 roku wykazały, że regularne przeprowadzanie remontów zwiększa wydajność pracy maszyn nawet o 15-20%. Co więcej, modernizując maszyny w sposób zgodny z dyrektywą UE 2006/42/WE, można dodatkowo spełnić wymagania w zakresie bezpieczeństwa pracy. Uwzględnienie tych kluczowych etapów remontu nie tylko zmaksymalizuje efektywność obrabiarek, ale również ograniczy ryzyko awarii, co na dłuższą metę przełoży się na większe oszczędności i niezawodność.

Jakie materiały są najlepsze do remontów obrabiarek do metalu?

Aby zwiększyć wydajność i żywotność obrabiarek do metalu, kluczowe jest dobranie odpowiednich materiałów podczas ich remontów. Zdecydowanie najlepsze efekty daje stosowanie wysokiej jakości stali narzędziowej, szczególnie w elementach narażonych na zużycie, takich jak prowadnice czy łożyska. Według danych Polskiego Instytutu Przemysłu Maszynowego z 2022 roku, 60% awarii obrabiarek wynika właśnie z nadmiernego zużycia komponentów wykonanych z niskiej jakości materiałów. Ponadto, coraz większą popularność zyskują materiały kompozytowe, które są lekkie, a jednocześnie bardzo trwałe – idealne do modernizacji ruchomych elementów maszyn. Warto również zwrócić uwagę na technologie takie jak powłoki ceramiczne i azotek tytanu (TiN), które znacząco zwiększają odporność na ścieranie, wydłużając cykl eksploatacji narzędzi nawet o 30%. Specjaliści z Międzynarodowego Centrum Maszyn CNC sugerują również, że stosowanie brązu lub mosiądzu w elementach prowadzących zmniejsza tarcie i ryzyko zużycia przy wysokich obciążeniach. Dodatkowo, jeżeli remont obejmuje systemy przeniesienia napędu, warto postawić na nowoczesne elastomery, odporne na wysokie temperatury i działanie chemikaliów. Dzięki inwestycji w materiały odpowiedniej klasy możesz nie tylko wydłużyć żywotność obrabiarek, ale też znacząco obniżyć koszty związane z ich serwisem w dłuższej perspektywie.

Dlaczego regularne przeglądy są niezbędne podczas remontów obrabiarek do metalu?

Regularne przeglądy odgrywają kluczową rolę, jeśli chcesz przeprowadzić remont obrabiarek do metalu w sposób efektywny, a jednocześnie znacząco wydłużyć ich żywotność oraz poprawić wydajność. Według raportu wydanego przez Europejską Federację Przemysłu Obrabiarkowego (CECIMO) w 2022 roku, przedsiębiorstwa wykonujące systematyczne inspekcje swoich maszyn zauważają średni wzrost ich wydajności o około 15%. Przeglądy pozwalają wykryć potencjalne problemy, takie jak zużycie łożysk, nierównomierne przenoszenie momentu obrotowego czy mikrouszkodzenia układów mechanicznych, zanim doprowadzą do kosztownych awarii. Co więcej, szczegółowe kontrole parametrów takich jak dokładność posuwu czy precyzja skrawania mogą zapobiec produkcji wadliwych elementów, co w praktyce oznacza mniejsze straty materiałowe. Wśród elementów wymagających szczególnej uwagi znajdują się prowadnice i śruby kulowe, które nawet przy drobnych odchyleniach mogą obniżyć precyzję maszyny o setne milimetra. Kluczowe jest również sprawdzanie systemów sterowania CNC, które według badań Uniwersytetu w Aachen (RWTH) mogą tracić kalibrację w stopniu wpływającym na pracę obrabiarki już po 2000 godzin użytkowania. Wdrożenie harmonogramu obejmującego zarówno codzienne inspekcje wizualne, jak i bardziej kompleksowe działania diagnostyczne raz na kwartał, może zredukować czas przestoju maszyn nawet o 30%. Dlatego właśnie regularne przeglądy to fundament skutecznego remontu i przyszłego funkcjonowania obrabiarek do metalu.

Jakie technologie wspierają remonty obrabiarek do metalu dla lepszej efektywności?

Aby zwiększyć wydajność i żywotność obrabiarek do metalu, kluczowe jest zastosowanie nowoczesnych technologii, które wspierają proces ich remontu i optymalizacji. Według raportu Fraunhofer IPT z 2023 roku, jedną z takich technologii są systemy monitoringu kondycji maszyny (ang. Condition Monitoring Systems), które wykorzystują czujniki do analizy drgań, temperatury oraz zużycia elementów, umożliwiając precyzyjne diagnozowanie awarii. Innym przełomowym rozwiązaniem jest druk 3D metalowy, pozwalający odtwarzać uszkodzone części z dokładnością do 0,01 mm, co skraca czas naprawy nawet o 40%. Warto także zwrócić uwagę na technologie pokryć ochronnych, takie jak powłoki ceramiczne lub technologia PVD (Physical Vapor Deposition), które zwiększają odporność na ścieranie i korozję używanych komponentów. Co więcej, wdrożenie algorytmów sztucznej inteligencji może usprawnić planowanie konserwacji – przykładowo, zgodnie z badaniami McKinsey z 2022 roku, prognozowanie awarii za pomocą AI redukuje nieplanowane przestoje maszyn aż o 30%. Dążąc do dalszej poprawy precyzji i efektywności, popularne stają się modernizacje CNC (Computer Numerical Control), które nie tylko zwiększają dokładność obróbki, ale również redukują czas cyklu produkcyjnego. Na etapie regeneracji kluczowych elementów, takich jak prowadnice czy wrzeciona, zastosowanie obróbki laserowej zmniejsza margines błędu poniżej 5 μm. Podsumowując, technologie takie jak monitorowanie w czasie rzeczywistym, drukowanie 3D, nowoczesne powłoki czy AI stają się fundamentem współczesnych remontów obrabiarek do metalu, przynosząc wymierne korzyści wydajnościowe i finansowe.

Zastanawiasz się, jak skutecznie zwiększyć wydajność i żywotność obrabiarek do metalu? Dowiedz się, jakie kluczowe kroki warto podjąć podczas remontu, by osiągnąć optymalne rezultaty, klikając w ten link: https://fasglowno.pl/uslugi/.