Projektowanie form wtryskowych: Kompleksowy poradnik dla początkujących i zaawansowanych

Wprowadzenie do projektowania form wtryskowych: Podstawowe pojęcia i definicje

Projektowanie form wtryskowych jest kluczowym elementem w procesie produkcji wyrobów z tworzyw sztucznych. Aby zrozumieć ten zaawansowany proces, warto zapoznać się z podstawowymi pojęciami i definicjami.

Czym jest forma wtryskowa?

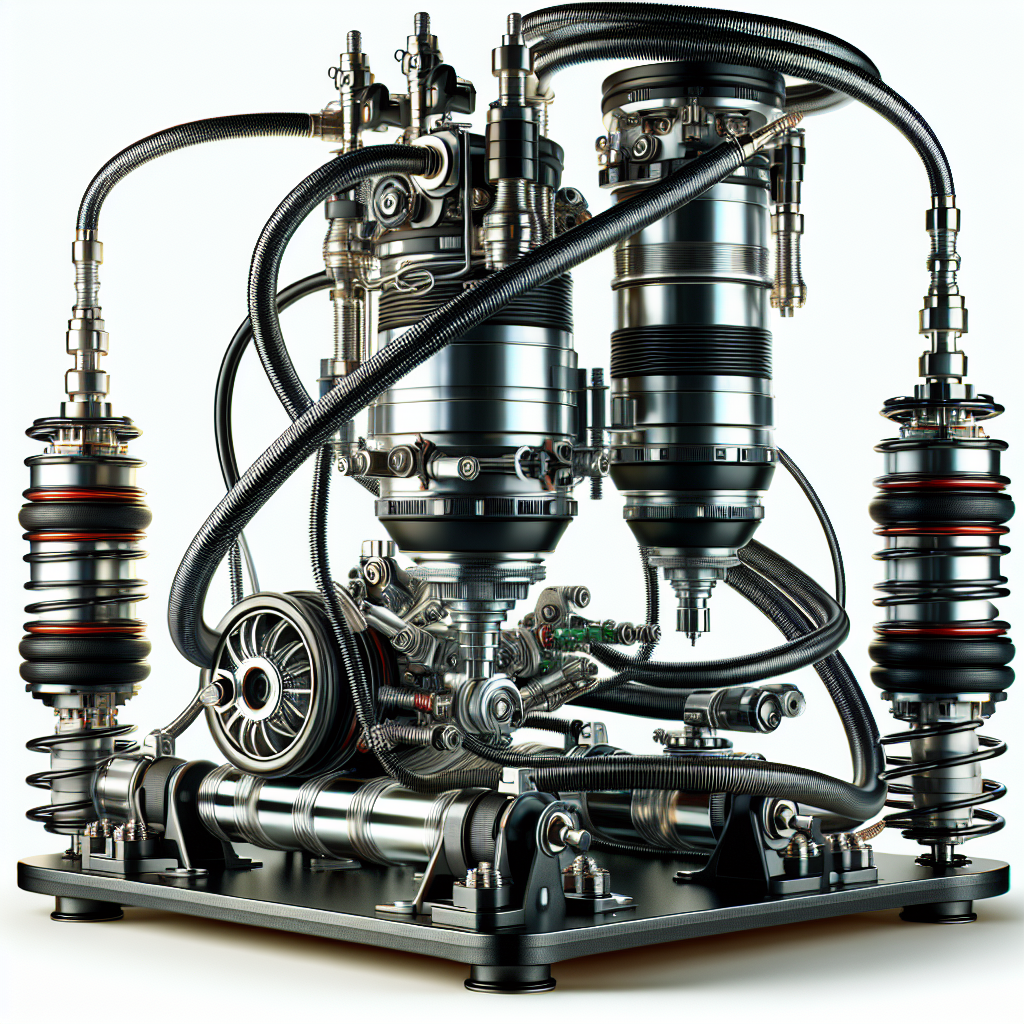

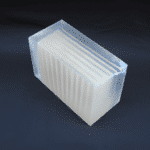

Forma wtryskowa to precyzyjne narzędzie używane w procesie wtrysku tworzyw sztucznych. Składa się ona z dwóch głównych części: matrycy (część formująca) i suwaka (część zamknięcia). Proces zaczyna się od wtryskiwania uplastycznionego tworzywa do formy, gdzie następnie materiał stygnie, przyjmując kształt formy.

Główne komponenty formy wtryskowej

Podstawowe komponenty formy wtryskowej obejmują:

1. **Matrycę** – główną część formującą, w której tworzywo zastyga.

2. **Suwaki** – elementy ruchome, które pozwalają na formowanie skomplikowanych kształtów, takich

Kluczowe etapy procesu projektowania form wtryskowych

Zrozumienie wymagań projektowych

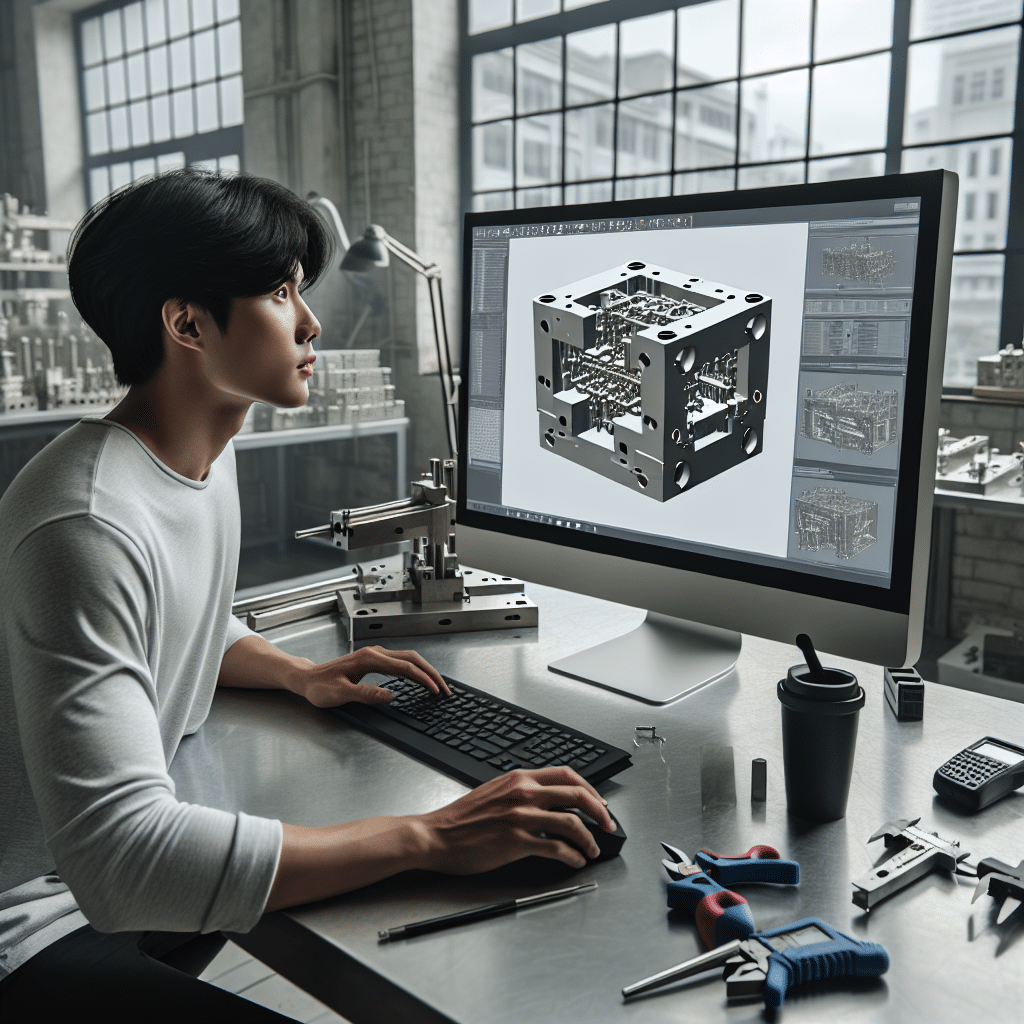

Na samym początku procesu niezwykle istotne jest dokładne zrozumienie wymagań projektowych. To właśnie one determinują dalszy przebieg prac nad formą wtryskową. Ważne jest, aby konsultować się z klientami i zrozumieć ich potrzeby oraz oczekiwania w zakresie produktu końcowego. Należy uwzględnić specyfikacje materiałowe, estetyczne oraz funkcjonalne. Na tym etapie często wykorzystuje się programy komputerowe do tworzenia wstępnych projektów oraz symulacji, co pozwala na wczesne wykrycie i eliminację potencjalnych problemów.

Wybór odpowiednich materiałów

Wyboru materiałów dokonuje się na podstawie wymagań projektowych oraz specyfikacji technicznych. Jest to kluczowy etap, ponieważ odpowiednie materiały wpływają na jakość i trwałość finalnego produktu oraz samej formy wtryskowej. Przykładowo, formy wtryskowe do produkcji wyrobów z tworzyw sztucznych często wymagają stali o wysokiej twardości i odporności na korozję.

Najczęściej popełniane błędy w projektowaniu form wtryskowych i jak ich unikać

Projektowanie form wtryskowych jest skomplikowanym procesem, który wymaga precyzji i doświadczenia. Poniżej opisujemy najczęstsze błędy oraz sposoby ich unikania.

Niewłaściwe umiejscowienie punktu wtrysku

Jednym z najczęstszych błędów jest niewłaściwe umiejscowienie punktu wtrysku. Miejsce, w którym materiał jest wprowadzany do formy, ma kluczowe znaczenie dla jakości finalnego produktu. Niewłaściwe umiejscowienie może prowadzić do problemów z wypełnieniem formy, takich jak zapadnięcie się powierzchni czy niejednorodne rozprowadzanie materiału. Aby uniknąć tego błędu, dokładnie przeanalizuj ścieżkę przepływu tworzywa i jego oddziaływanie z geometrią formy. Integracja symulacji przepływu może być niezwykle pomocna w identyfikacji optymalnego miejsca wtrysku.

Niedostateczne odprowadzanie powietrza

Nieprawidłowe odprowadzenie powiet

Nowoczesne narzędzia i technologie wspomagające projektowanie form wtryskowych

W dzisiejszym dynamicznie rozwijającym się świecie technologii, projektowanie form wtryskowych staje się coraz bardziej zaawansowanym procesem. Aby sprostać rosnącym wymaganiom rynku, inżynierowie muszą korzystać z różnorodnych narzędzi i technologii wspomagających ten skomplikowany proces.

Oprogramowanie CAD/CAE

Jednym z kluczowych narzędzi, które stanowią fundament nowoczesnego projektowania form wtryskowych, jest oprogramowanie CAD (Computer-Aided Design) oraz CAE (Computer-Aided Engineering). Programy takie jak SolidWorks, AutoCAD czy Siemens NX oferują zaawansowane funkcje do modelowania i analizy formy wtryskowej. Dzięki nim możliwe jest tworzenie szczegółowych modeli 3D oraz przeprowadzanie symulacji, by zidentyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji.

Symulacje wtrysku

Kolejnym ważnym aspektem jest symulacja procesu wtrysku. Narzędzia takie jak Moldflow, Moldex3D czy Abaqus pozwalają na dokład

Praktyczne porady i wskazówki eksperckie w projektowaniu form wtryskowych

Dobór materiałów do form wtryskowych

Wybór odpowiednich materiałów do konstrukcji formy wtryskowej jest kluczowy dla jej trwałości i efektywności. Najpopularniejsze opcje obejmują stal narzędziową (np. H13) i aluminium, które różnią się pod względem wytrzymałości na zużycie oraz kosztów produkcji. Przy wyborze materiału, warto uwzględnić rodzaj przetwarzanych tworzyw sztucznych, a także przewidywaną liczbę cykli produkcyjnych.

Projektowanie układu chłodzącego

Układ chłodzenia w formie wtryskowej jest krytycznym elementem wpływającym na jakość i czas cyklu produkcyjnego. Skuteczne chłodzenie pozwala na uzyskanie równomiernej temperatury na powierzchni formy, co zapobiega deformacjom wyprasek i zapewnia ich wysoką jakość. Warto stosować kanały chłodzące o odpowiednim przekroju, rozmieszczone w sposób zapewniający optymal

Zastanawiasz się, jak optymalnie zaprojektować formy wtryskowe? Odkryj sprawdzone porady i zaawansowane techniki w naszym kompleksowym poradniku, dostępnym tutaj: https://techflow3d.pl/forma-wtryskowa-budowa-i-projektowanie/.